携手智能电动两轮车,锋馥采用定制化设计和技术创新,通过“智能重载往复式提升机解决方案”优化传统物流模式导致货物积压和高成本,实现了3吨级货物的快速垂直运输,确保了生产运营的高效运转。

项目背景:产能激增下物流效率的破局之道

近年来电动车市场呈现井喷式增长,在某智能电动两轮车品牌的常州生产基地,作为行业的重要力量,肩负着年产数百万台电动摩托车与自行车的产能重任。随着订单量激增,传统的跨楼层物流模式逐渐显现瓶颈——5楼生产线至1楼装货区,单台车辆从组装完成到装车出货平均耗时长达8小时,不仅导致货物大量积压,更造成每年超过人民币200万元的物流成本浪费。

▲ 3到5楼发货平台

面对产能与物流效率的突出矛盾,该电动两轮车品牌亟须一套能够承载3吨级货物、时速超过60米的垂直运输矩阵系统。锋馥提出的“智能重载往复式提升机解决方案”脱颖而出。该方案不仅满足了电动两轮车品牌的严格要求,更凭借其双向运动“零空载”的独特设计,赢得了客户的青睐,成为该品牌物流转型的核心合作伙伴。

项目规划与实施:从技术交底到全线贯通

项目启动初期,锋馥技术团队与该电动两轮车品牌的生产、物流部门展开深度技术交底,针对厂房结构特殊性进行定制化设计。在规划阶段,锋馥确立了三大实施原则:确保不影响现有生产线的正常运转;保障三层楼面的施工同步推进;采用关键设备预制化生产,以缩短现场调试时间。

在设备制造环节,锋馥采用模块化生产模式,提高了生产效率和质量稳定性;现场施工期间,锋馥团队创新性地采用“分区块滚动安装”策略,经过45天的紧张施工,全部设备安装完成,并通过连续72小时满载测试。最终项目提前3天达成交付标准,较合约工期缩短12%,为该电动两轮车品牌的生产运营赢得了宝贵时间。

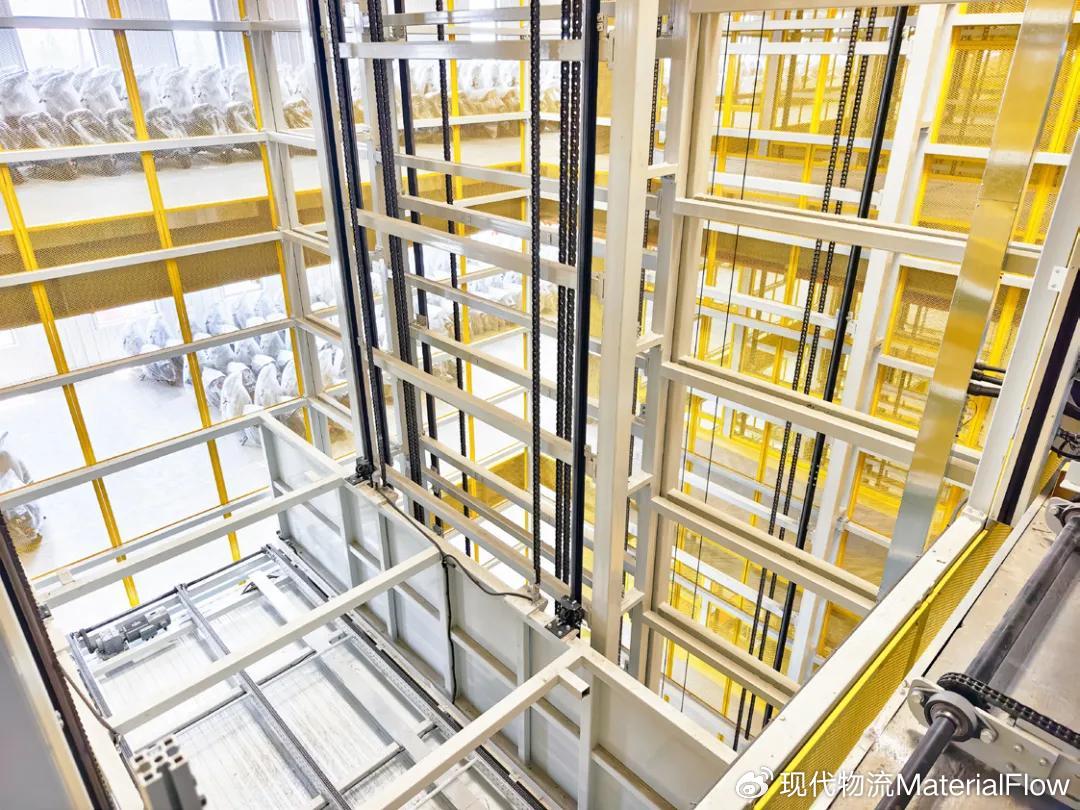

▲ 3到5楼电动车成品库

生产线与仓储对接场景:3/4/5楼生产线末端设置了托盘缓存输送线。组装完成的电动车经自动定位后进入提升机升降舱。舱内净尺寸达6,500×2,400×1,500mm,可轻松容纳单台电动车连同2.3×6.5米钢制托盘同步运输,同时,配合快速软质门,实现了“即进即走”,有效保障了产品质量。

货车装卸车场景:1楼设置液压升降平台与货车装货点对接,平台高度可通过激光传感器实现±5mm精确定位,并配备液压翻板装置搭接货车底板,完美解决了不同车型高度差问题。人工站台设置了防护护栏与光幕检测,当检测到人员或货物未完全离开时,输送线会自动停机,确保作业安全。

空载托盘循环场景:系统创新设计“双向运行”模式 —— 当满载托盘从5楼下行时,空载托盘同步从1楼上行至生产线,实现了“零空载”运转。在17台设备的联动下,全厂跨楼层物流吞吐量提升至4,000台/小时,较传统模式提升40%效率。

▲ 上货中

技术亮点:重载设备的智能与安全革命

锋馥重载提升机在技术层面实现多项突破,树立了行业新标准:

动力与传动系统:钢配重组件使3吨载重下升降加速度达0.5m/s²,且运行噪声低于90分贝(1米距离检测),提升链条通过10万次耐久性测试,确保了设备的长期稳定运行。

智能控制与定位:实现“三级减速定位”——距离目标层3米开始预减速,1米进入精准定位,20cm启动缓冲停靠,最终停靠误差控制在±5mm范围内,确保托盘与输送线无缝对接,提高了物流运输的准确性和效率。

安全防护体系:构建了“被动防护+主动检测”双重机制:当检测到超速或断链时,4个立柱角的机械防坠装置(俗称“替罪羊”)自动锁止,制动距离小于15cm;电气回路设置安全继电器,光幕、急停开关等安全部件独立供电,确保紧急状态下0.5秒内切断动力,为操作人员和设备安全提供了坚实保障。

▲ 交换板更替

宽适应性设计:设备经-30℃~80℃宽温域测试,所有电子元件采用防尘防潮设计,钢结构表面经RAL7035灰色涂层处理,配重块涂装黑色防腐漆,关节部位采用自润滑轴承,减少维护频次,降低了维护成本。

项目推进过程中,锋馥团队攻克了多项技术与管理难题:

楼层荷重限制挑战:经检测,提升机主体自重超出了4楼地面承重能力。技术团队创新采用“悬臂式减重结构”,优化了配重块布局,使主体荷重均匀分布,最终楼面单位面积压力控制在2.8吨/㎡,低于安全限值,确保了厂房结构的安全。

多设备协同调度难题:17台提升机分布在3个楼栋,传统独立控制模式易导致“空载跑动”浪费。锋馥开发“智能调度算法”,通过物联网模组实时收集各设备状态,动态分配运输任务,使设备利用率从65%提升至89%,年节省电耗约15万度,实现了资源的高效利用。

施工期间生产保障:为避免施工影响生产,团队采用“夜间预制+白天安装”模式,关键部件在厂房外预制完成,现场仅进行组装接线,将单台设备安装时间从48小时缩短至26小时,实现“零停产改造”。

▲ 提升机内部空间

该电动两轮车品牌的物流升级案成效显著,各项指标达成甚至超越预期:

效率提升:单台设备每小时处理17托货物,全厂时吞吐量达4,000台,较传统模式提升40%;货物周转时间从8小时压缩至2.5小时,生产线积压现象完全消除。

成本节省:年节省物流成本120万元人民币,设备故障率低于0.02%,维护费用较同类设备降低35%。

安全与环保:设备运行噪音控制在90分贝以下,符合工厂作业环境标准;电机能效等级达二级,年减少碳排放约86吨。

灵活性与扩展性:系统预留MES/WMS对接接口,未来可与厂区智能仓储系统联网;设备设计承重3吨,可兼容电动车、摩托车等不同货型,适应该电动两轮车品牌的多元化产品线需求。

随着工业4.0与智慧制造的深入推进,锋馥将继续在AI与物联网融合、绿色驱动技术、行业应用拓展等方面深耕厂内物流技术创新与应用,致力成为智慧垂直物流整体解决方案的领导者。

END

《现代物流》| 文章精选 136期

引领产业发展,成为世界级专业供应链物流媒体

本文版权归中国《现代物流》杂志所有,欢迎文末分享、点赞、在看!转载请联系后台。

时间:2025年11月5-8日

时间:2025年11月5-8日

地点:深圳国际会展中心(宝安新馆)

地点:深圳国际会展中心(宝安新馆)