企业介绍

胡帅

浙江吉利汽车集团制造工程(ME)中心物流规划部部长

吉利汽车隶属于浙江吉利控股集团(以下简称:吉利控股集团)。吉利控股集团始建于1986年,现资产总值超5,100亿元人民币,员工总数超14万人,连续十三年进入《财富》世界500强(2024年排名185位),是全球汽车品牌组合价值排名前十中唯一的中国汽车集团,旗下品牌包括“吉利、领克、极氪、沃尔沃、极星、路特斯、LEVC、雷达”等。目前,吉利控股集团以汽车产业电动化和智能化转型为核心,吉利汽车在浙江、陕西、湖南、四川、陕西、山西等地建有汽车整车和动力总成制造基地,并在白俄罗斯等国家和地区建有海外工厂。

极氪工厂位于浙江宁波杭州湾新区,占地约1,296,036平方米,自2018年底开始建设,并于2021年第三季度正式投产运营。本刊有幸受邀参观了这座智能化工厂,并对浙江吉利汽车集团(全文简称:吉利汽车)制造工程(ME)中心物流规划部部长胡帅进行了深入的专访,旨在为读者分享吉利汽车在供应链物流领域的探索与实践。

“未来工厂”的先进供应链

2024年,极氪斩获20万以上纯电市场中国品牌销量第一,作为吉利汽车旗下的高端智能电动汽车品牌,其问鼎中国纯电新势力冠军。

作为浙江省首批“未来工厂”,极氪工厂结合数字化管理和自动化生产,通过智能化技术应用和高效管理系统,构建了智能制造新体系。置身于极氪工厂的总装车间,满布智能机器人和先进自动化设备。产线有条不紊地运作着,在高效柔性、多线并行下,一辆辆崭新的汽车以最佳出厂状态就此诞生。据了解,该车间采用了C2M全定制化模式,目前能够同时满足六款车型的柔性化生产,车间平均每60秒下线一台新车,令人惊叹。

聚焦到供应链物流,吉利汽车制造工程(ME)中心物流规划部部长胡帅表示,吉利汽车的物流板块主要包括两大核心,即前期物流设计和后期物流运营。制造工程(ME)中心物流规划部主要负责前期物流设计,包括初期策略设计、入场规划、场内规划及线边规划。

胡帅进一步说明:“除了规划工作,我们还负责管理供应链流程中的流量引入路径和设备采购事宜,之后会随着车型项目交付基地进行运营。至于基地运营部分,则由吉利汽车旗下的吉速物流承担,涵盖入场、包装、仓储三大运营领域。事实上,吉利汽车在中国国内已设立20个基地,并在海外建设两大CKD运营基地及部分SKD运营基地,因此整个业务规模相当庞大。”

“更高、更快、更强”的物流特点

相较于其他行业的物流服务,胡帅归纳了汽车供应链物流的三大特点。首先是时效要求“更快”。常识认为电商物流对时效性有着极高的要求,但汽车物流对时效需求更为精准。电商物流推出的次日达或半日达服务已经相当迅速,然而在汽车物流领域,物料必须按小时级别的节奏送达生产线,对时效要求更为严苛。

其次,汽车物流的集中度“更高”。汽车工厂内存在单一产线同时生产多种车型,这涉及数以万计的SKU零部件。因此,在同一时段内,将这些零部件准确无误地配送到生产线边是一项挑战,这对供应链的集中管理提出了更高的要求。

再者,汽车物流的供应链韧性“更强”。以吉利汽车为例,一款车型涉及300至400家供应商,这些供应商必须根据生产需求,在特定时间依照特定的生产组织方式,将物料从全国各地集中送达。而电商或其他行业的供应链物流通常采用点对点模式,降低了复杂性。

新能源汽车的“新”需求

此外,随着新能源汽车的迅猛发展,汽车行业供应链物流的需求也发生了新的变化。胡帅指出,新能源汽车与传统燃油汽车在多个方面存在异同点。

在相似之处,新能源汽车与传统燃油汽车在生产工艺、物料需求以及供应商体系方面具有共通性。两者均涵盖冲压、焊装、涂装、总装及物流五大工艺;对于座椅、轮胎、底盘、仪表板等主要零部件的物料需求大致相同,并且都需要与供应商合作开发产品,构建完善的供应链。

然而,差异性同样显著。从生产工艺来看,燃油汽车的核心部件是发动机和变速箱,而新能源汽车则以动力电池、驱动电机和电机控制器组成的三电系统为核心。后者的核心零部件对仓储环境有着更为严格的要求。

胡帅强调:“鉴于新能源汽车市场的快速变化和年轻人对个性化车辆需求的增加,我们的供应链体系必须具备更高的灵活性和更快的响应速度。同时,新能源汽车的发展促进了汽车制造技术的革新,从大规模量产转向小批量组装生产,这要求供应链体系不断强化技术创新能力,适应新能源汽车制造的需求。”

吉利汽车供应链发展历程

从1986年创立至今,吉利汽车伴随着中国汽车产业的发展,走过了漫长岁月。针对供应链物流,主要经历了四大发展阶段。1986年至2000年,企业处于初创阶段,主要从事汽车配件生产和销售,以粗放式物流为主,所有物料按照车型需求,全部采用人工方式配送至生产线。

2000年至2010年期间,吉利汽车先后学习日本的先进理念与精益化物流管理,引入了如叉车、牵引车、立体式货架等自动化物流装备,转变为半自动化生产作业方式。2010至2020年期间,吉利汽车进入高速发展期,引入JIT/JIS管理方式,对供应商转变为定点拉动方式,并在多个核心环节实现精益生产。2020年之后吉利汽车针对供应链物流的探索进行第四阶段,即全面推进智能制造、智慧物流的升级,先后引入AGV、智能立库、自动化输送线等硬件装备,并利用数字化手段实现数智化物流的发展。

物流管理的痛点与挑战

胡帅坦言,新能源汽车的车型导入速度越来越快,正不断加深吉利汽车的物流管理痛点。首先,在其目前的20个基地内部,平均每个基地具备近90,000平方米的仓储面积,如何将这些区域的业务流程打通并形成一体化管理,对于企业而言是一个极大的挑战。

其次,混线生产也是当前多品牌汽车制造商必须面对的关键问题之一。在极氪工厂的总装车间,一条产线能够同时生产吉利汽车旗下四个品牌的六种车型,近万种SKU对应着复杂的供应商体系。如何将多套供应商体系在同一条线上运行自如,这无疑给供应链物流管理带来了巨大的挑战。

“供应商管理令人头疼。”胡帅继续道,供应商的能力有强有弱,他们的服务水平影响着汽车最终的生产组织。在实际运营当中,并非所有的供应商皆具备良好的供应链管理能力,能够精准且及时地送达物料。因此,吉利汽车正不断协助部分供应商优化组织,提升物流管理能力。

此外,吉利汽车致力于通过发展智能制造,实现其20个基地的全链路、一体化管理。与直接将企业的某一个工厂打造为全无人化的“黑灯工厂”不同,吉利汽车采取的措施是在多个基地分别上线不同的自动化解决方案。胡帅强调,“我们仍在探索中前行,智能化设备的发展是毋庸置疑的,但对于企业而言,我们更关注的是项目的完整交付与实际运营效果。我们也在逐步成长之后,再考虑进行复制。”

以数智化应对市场新变化

吉利汽车围绕差异点开展了很多工作。在SKU零部件种类众多的情况下,需要供应链物流更加柔性。基于此,吉利汽车引入了自动化立库解决方案,解决了物料种类复杂存储的问题,并更大化地利用了现场的空间区域。

“投入立库之后,我们进一步运用数字化手段以实现物流的智能化升级。”胡帅补充道,“实际上,吉利汽车内部一直在推广立库的应用场景,我们依次在极氪、成都、张家口、梅山、长兴等基地逐步建立了立库解决方案,截至2025年6月,我们将落地近10个立库项目,以充分应对新能源汽车对供应链物流的柔性化所带来挑战。”

携手优质物流装备商打造个性化解决方案

以极氪工厂为例。在其总装车间内,吉利汽车与海柔创新合作,上线HaiPick系统仓储自动化解决方案。通过伸缩升降料箱机器人、HaiPort工作站、HaiQ智慧仓储管理平台,以及立体货架,该方案提供54,000多个存储库位,实现4,832个零部件的分类存储,上万SKU的精细化管理。吉利汽车进一步提升仓储空间利用率与整体作业效率,保证产线高效、高质运转。

此外,极氪工厂还上线了海康机器人的三百余台AGV,这些AGV被部署在总装、焊装、涂装车间中,承担了包括视觉验收、小件货物到人配送拣选、大件无人化配送在内的多项任务,从而实现了精准的点对点转运流程。这一举措使得生产效率提升了超过20%,同时能源利用率也提高了15%。

从全域视角上线SPS物料供给模式

在物料配送方面,过去定时、定点、定量到生产线边进行点对点的物料配送,已无法支撑汽车企业越来越多的SKU数量,因此吉利汽车改为SPS物料供给模式。该模式在总装车间内的物料供给上具有显著优势,通过取消车间线边物料存储架、集中存放在SPS料架上并精准输送物料至车间线边,可以大幅提高物料的配送效率和空间利用率。

“吉利汽车已经规划了119条线体,旨在解决生产组织的挑战。尽管一些业内人士担心SPS模式可能会导致物流人员增加或工作量上升,但如果继续采用传统的定时、定点、定量配送模式,工厂生产线将不得不相应延长。”胡帅强调道,“因此,从供应链物流的整体投资角度来看,SPS物料供给模式实际上能够实现成本节约。”

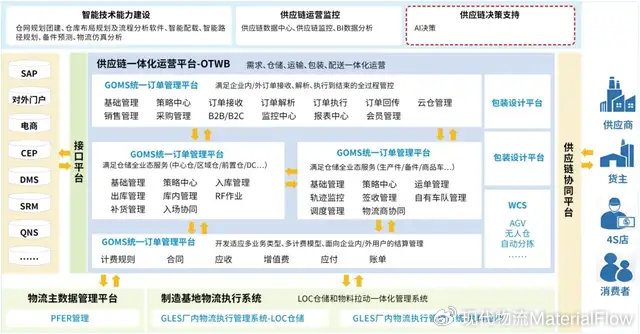

构建供应链一体化运营平台-OTWB

此外,在供应链体系方面,吉利汽车以往针对供应商采用看板交流的方式,但是如今面临物料种类越来越多,吉利汽车集团多部门联合,自主开发一台OTWB系统——供应链一体化运营平台,实现物料的统一订单管理、统一仓储管理、统一运输管理及统一结算管理,提高生产效率和管理水平。

基于OTWB系统,供应商能够实时接收吉利汽车在组织生产方面所需要的物料种类及数量。而吉利汽车亦能够实时监测到供应商的车辆运输状态以及达到时间。双方通过建立开放的供应链协同平台,达成信息共享,进一步实现取货、路线规划、库存管理等信息协同,提高供应链的整体效率。

据了解,目前在吉利汽车20个基地,约183万平方米的仓库内已拥有超10万条BOM数据,与近千家供应商实现了库存的实时监测和透明化管理。利用数据系统优化供应链和物流业务,吉利汽车在供应链端实现了包括需求预测、库存管理、物流整合与空间利用率等多方面的无缝对接和高效协同。

在痛点中思考未来

不同于丰田的精益化生产方式,胡帅表示,当前中国国内的汽车企业面临的痛点问题主要聚焦在供应商体系的搭建与管理。以吉利汽车自身为例。吉利汽车的工厂分散于全国各地,难以实现全部供应商在汽车工厂周边设厂的理想化精益生产模式,但面对市场现状,吉利汽车亦寻找了一条适合于企业自身发展的特色道路。

“我们采纳了供应商建立工厂周边近地化仓库的概念,这通常被称为‘伪本地化’。此外,吉利汽车也正在构建仓储区域网的概念。举例来说,我们计划将成都基地、西安基地与杭州湾基地整合,形成网格化的管理体系。这有助于供应商更有效地规划配送路线,并通过这种网状结构确保企业的运营效率。”

实际上,吉利汽车的区域库概念把企业备件业务和前端4S店业务同时纳入当中,并计划将备件业务、KD业务与整车业务进行区域化融合管理,形成更全面的局域网,尽可能地减少干线运输当中车辆空载的时间或者比例。例如,从供应商到4S店的备件物料,可以通过整车零部件物料的返程空车“顺便”带过去。但该计划目前也受到数据量大,难度高的挑战。

在生产组织方式方面,吉利汽车的涂装生产模式基于每多台车组成一个批组,进行生产组织。然而,一旦批组进入涂装工序,车身序列就会被打乱,这造成了批组在进入总装工序时,车身序列受到影响。针对这一问题,吉利汽车正在研究如何提升涂装工序的顺序遵守率。

据胡帅透露,吉利汽车目前在成都基地建立了涂装油漆车身立库解决方案。通过立库的存取操作,对批组内的产品进行重新序列组合,确保了顺序率的准确性。“这种做法不仅使我们的序列化程度达到了精细化流程的标准,还进一步促进了供应商的拉动式生产,从而节省了时间和效率。”

通过一系列的自动化、智能化技术,吉利汽车实现了汽车制造过程的高度自动化和精准控制,同时也显著提升了生产效率和产品质量,比如焊装工序的焊接自働化率高达98%以上,总装自働化装配及视觉的外观质量检测。同时,智能制造推动了汽车制造技术的不断创新和迭代,如人工智能、大数据等技术的应用,为汽车制造带来了更多的可能性。展望未来,吉利汽车还计划运用AI和机器学习算法优化供应链流程,并通过数字化供应链控制塔实现全面可视化和智能化管理。

END

《现代物流》| 文章精选 132期

引领产业发展,成为世界级专业供应链物流媒体

本文版权归中国《现代物流》杂志所有,欢迎文末分享、点赞、在看!转载请联系后台。

时间:2025年11月5-8日

时间:2025年11月5-8日

地点:深圳国际会展中心(宝安新馆)

地点:深圳国际会展中心(宝安新馆)