如何在有限空间内用最低成本实现最高效的仓储物流?快仓基于QuickCube超密集托盘存储解决方案,自研推出新一代提升机E200,突破性解决了这一难题。将FA(具有托盘搬运能力的设备)融入提升机本体,E200不再只是“上下运动的设备”,而成为跨层链路中可独立完成托盘转运的关键单元。

01

核心突破:

让提升机“会搬运”

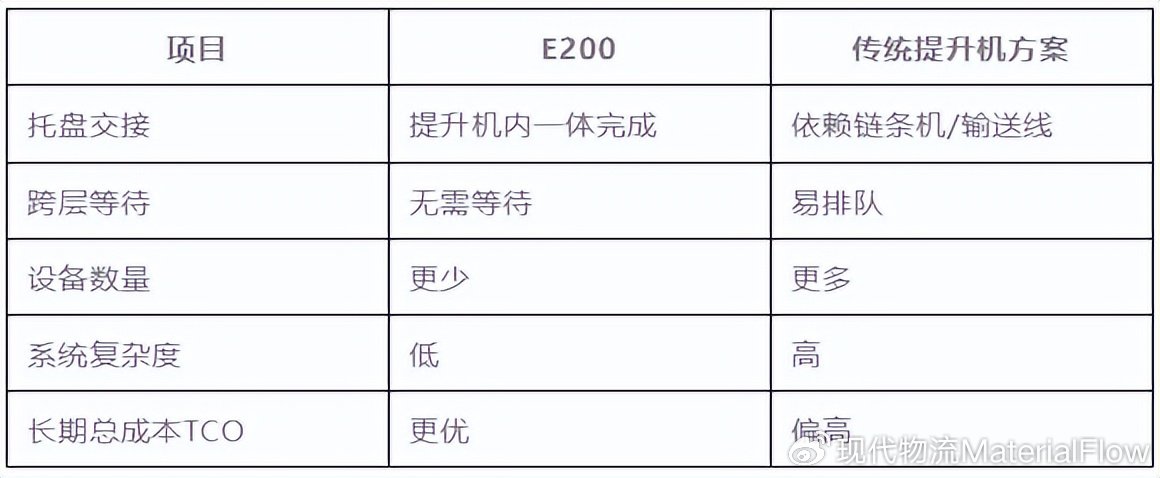

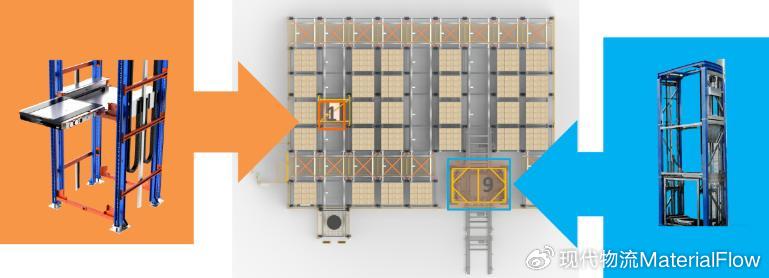

在传统方案中,提升机只负责升降,托盘需要依赖链条机、输送线完成对接与移交。这意味着每一次跨层,都伴随着等待、排队与多设备协同。E200通过集成式FA设计,将托盘取放能力直接置于提升机内部,使跨层搬运形成一条连续、封闭的执行链路,节省了传统提升机取放链路的时间、设备、及设备占用空间。

快仓使用E200提升机立库方案vs 快仓使用传统提升机立库方案

关键变化体现在三点:

- 提升机无需等待上下游设备即可执行任务

- 托盘可由提升机独立完成跨层转运,并投放至缓存位。

- 跨层链路更短,系统响应更快

- E200提升机具备电机正反转功能,支持前后双向完成托盘的接驳作业/取放作业

在QuickCube方案中,这一变化带来的直接结果是:每一层可省去链条机配置,单库累计可减少约50段链条设备,系统复杂度与长期运维成本显著降低。

传统提升机vs.E200侧视图

02

单库位革命

从“占空间”到“释放空间”

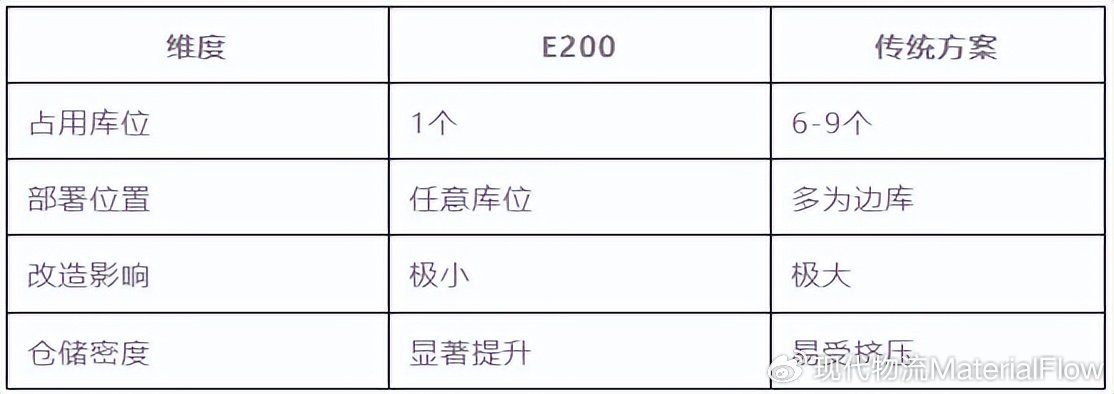

E200在结构设计上实现了显著压缩,整个设备仅占用1个标准库位,即可独立取放托盘/四向穿梭车完成跨层任务。相比传统方案常见的6–9个库位占用,这一改变直接转化为可量化的存储收益。

以典型立库结构测算:

(节省5–8个库位)×6层×4台(提升机)→ 单仓可新增约200个有效库位。

同时,E200可部署在库内或库前任意位置,不再受限于边库或固定通道位,规划与扩容更为自由。在改造场景中,往往仅需变动1个库位即可完成部署,对现有系统影响极小。

传统提升机和E200的布局对比

03

单结构及安全完全

符合TÜV CE认证

E200按照TÜV莱茵CE认证要求进行整体设计,安全能力贯穿机械、驱动与控制层。

阻挡机构

防托盘坠落:阻挡板升至最高点形成进出口的阻挡,防止E200平台内移动设备与载货托盘冲出E200平台。

防轿厢坠落:通过多重阻挡与限位设计,防止FA坠落。

E200机械阻挡机构示意图

异常场景(维修安全防护)

配置“替罪羊”机构,仅在维修工况下启用,为轿厢下方作业人员提供额外机械防护。

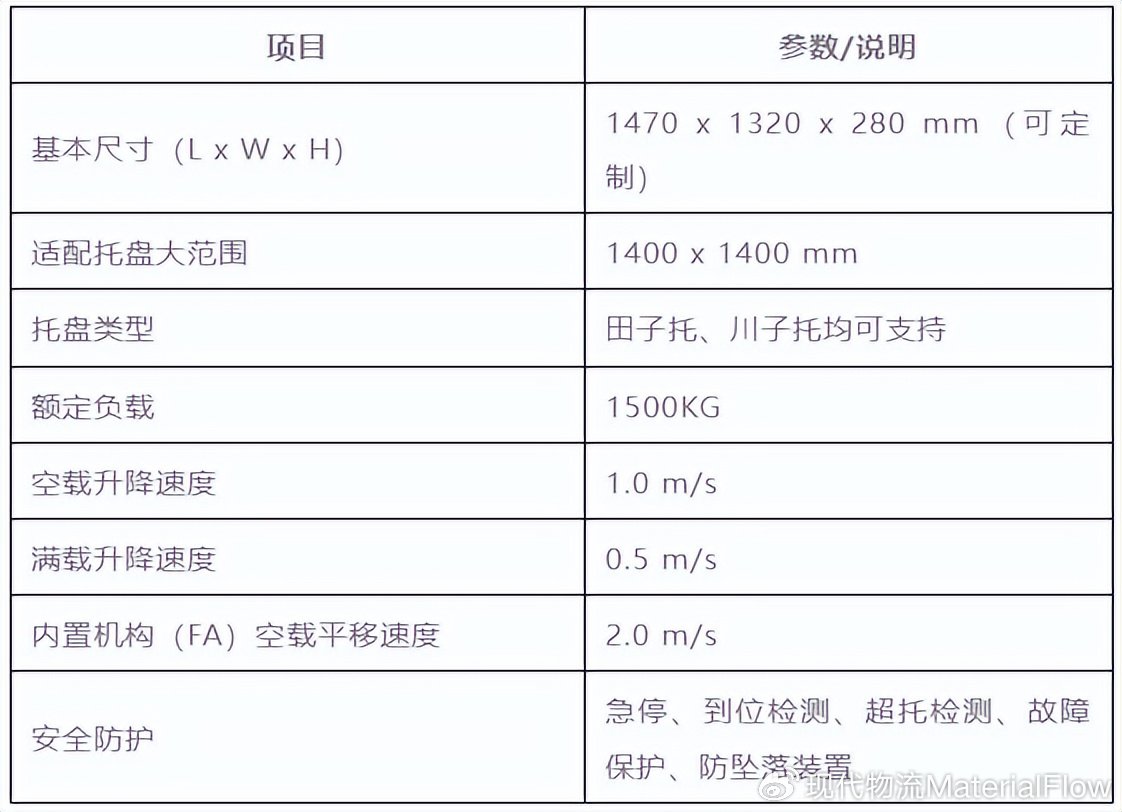

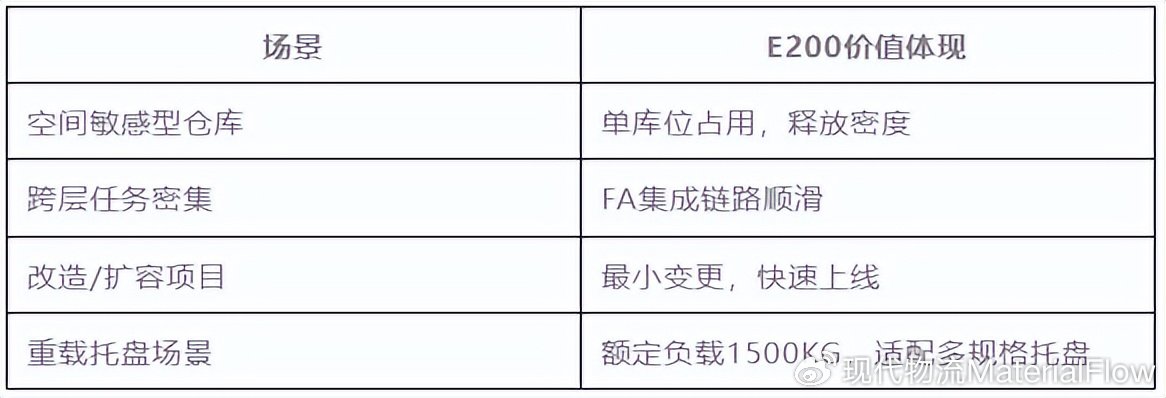

E200重要参数图一览

这一系列设计并非单点防护,而是多层兜底,确保设备在高频、重载、长期运行下依然可控、可停、可恢复。

04

效率与吞吐:

源自快仓硬件架构平台

E200A 基于快仓统一硬件架构平台开发,在保证安全与稳定的前提下,实现更高的运行效率。 较传统设备空载升降速度常见水平约 0.6 m/s,E200空载升降速度可达 1.0 m/s。

在多楼层、多波次作业场景中,这一差异会被不断放大,使跨层任务不再成为系统节拍的限制因素。

E200空载/满载托盘示意图

05

实施快、交付周期短

作为自研、模块化产品,E200在实施层面具备明显优势:

- 安装人力/天数投入成本减少约50%

- 电气调试复杂度显著降低

- 项目整体周期更短,上线更快

这使E200尤其适用于增容项目与旧仓升级场景,在不大规模改动现有结构的情况下完成能力提升。

时间:2025年11月5-8日

时间:2025年11月5-8日

地点:深圳国际会展中心(宝安新馆)

地点:深圳国际会展中心(宝安新馆)