市场如战场,在这个多元化销售模式并存的战场,企业都纷纷展露头角只为占据一席立足之地。这样一家企业推陈出新,为提供给客户独特的体验,将采用自动存储设备改革网购物流作业,全力向“全渠道零售”商务模式进发。

众所周知,丸井集团近年来致力于构建“全渠道零售引领者”的商务模式并取得了卓越成绩,其概念是推进商店、Web、会员卡整合的商务活动。目前,日本全国27家商店每年进入门店的顾客已有2亿人。此外,该公司的核心基础拥有会员645万人,将其与Web无缝连接发挥了丸井集团的特有优势。(见图表1)。

图表1 丸井集团的全渠道零售战略

全渠道零售,

提供全新的客户体验

全渠道零售并非一种简单的商业模式,丸井集团于1995年早期,全店便引进了“单品管理系统”。2006年,开设了Web网站“丸井网上渠道”向全渠道零售发展,在2008年便实现了商店、Web的一元化库存管理,此后即可利用商店内库存满足电商客户订单的发货。

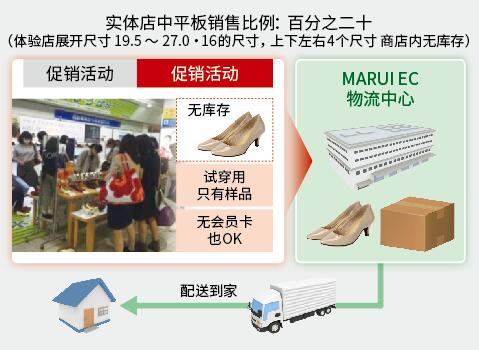

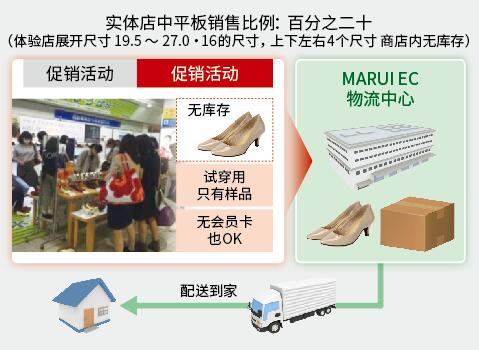

随后丸井集团于2009年开始Web商品的店头取货与试穿服务,2011年整合了实体店铺和电商部分的库存,2013年便实现了商品供应商及贸易伙伴仓库的库存共享。2015年,丸井集团在商店内进行无库存平板销售(即,将实体商店的部分商品展示厅化、试穿场化,商店中没有的商品也开始通过EC销售,简而言之通过平板电脑等销售店内未展示的商品)。次年,在没有实体商店的各地购物中心和车站大厅通过“体验式存储”的方式开创了无库存平板销售的模式(见图表2)。

图表2 (日本)全国非实体店 商店开始的“体验店销售”

虽然体验商店里放置的只有以PB商品为主的样品,但顾客也能在这实际体验到商品,同时可以购买在现实商店中未展示和缺货的商品。丸井集团与EC物流的合作,使得商品免费准确快速地配送,在轻松超越实体店和EC之间障碍的同时,将两者优势互补为顾客提供全新的购物体验,这也是未来“全渠道零售”的优势所在。此外,这种与顾客直接见面的独特方式在公司致力于PB开发共创中发挥着重要作用。

MOVING公司

整合物流+履约

物流危机

丸井集团为面对新零售快速扩张对实体店铺及EC物流的挑战,在电商物流问题上开发了新的课题。因为扩大了马尔Web网络渠道的销售额,同时在外部网站包括乐天、亚马逊上开设了分店。则电商首先需要应对商品高增长及多品种化的物流量,此外,对体验店销售及商店顾客预约、取货、退货等新业务模式的物流要求更无缝、灵活、挠性地应对。

大家都察觉到“物流危机”袭击了整个产业界,面对慢性的因人手不足、离职率高而增大物流量存在的挑战,丸井集团意识到并不能只依靠传统的商业模式,必须有革新的举措加以应对。

MOVING公司整合相关业务

回顾丸井集体的电商物流体制,负责实务的是丸井集团的物流事业公司(株)MOVING。一直以来在整个企业范围内,埼玉的户田中心都扮演着商店物流的中心据点的角色。自1987年丸井在户田中心地区开始进行目录网购物流业务以来,随着事业规模的扩大,丸井集团一直在不断地改变运营主体和中心。

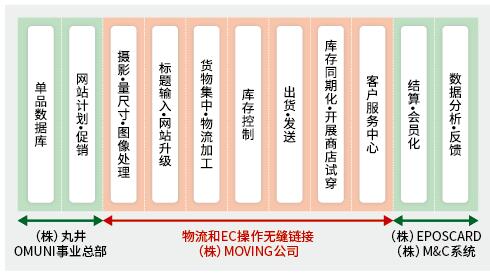

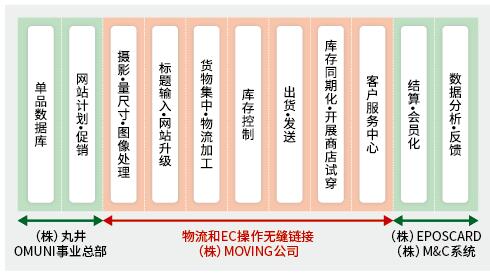

1995年将户田的中心运营业务转移到了(株)MOVING之后,随着EC业务的扩大,据点也依次转移库存也逐渐缩小。2008年10月将EC物流转移到三乡Web网购综合物流中心(以下简称为“三乡中心”),原本是委托YAMADO公司负责物流运营,经协商决定由集团内部负责网购物流业务。(株)MOVING公司从2012年4月开始承包运营,2014年2月通过将客户中心的据点从国分寺转移到三乡中心进行整合后,使得该项业务不仅只是物流实务,还提供了演播室,具有商品的测量、拍摄、原稿制作和网站升级的业务。从物流到网购的后台业务,MOVING公司将整个“履约”形成一致的无缝体制(见图表3),2016年4月,一部分采购业务也从丸井集团转移到了MOVING公司。

图表3 MOVING公司的EC综合业务委托(总体)

图表4是关于网购物流、履约专用据点的三乡中心的业务规模概要。不难看出,继2016年延伸的两位数后,2017年上半年增加了15%。可见,丸井集团的物流现场面临着新挑战。

现场课题

由于三乡区靠近外环,近年来大型物流设施集中建设。现场施工的人手不足导致人工工资上涨。另外,在物流量每年都在两位数增涨的情况下,物流中心的商品入库、作业容量正在不断缩小。例如,在三乡区外环道的延伸以及大型物流设施集中建设过程中,员工的聘用环境越来越严峻。工地现场因人手不足致工资上涨。与此同时,在物流量每年都在两位数增涨的情况下,物流中心的商品入库与作业容量不断缩小,扩展转移势在必行。

告别传统商业模式,

提出“革新”措施

基于丸井集团面临的问题,丸井集团设定了本质目标,即通过机械化实现合理化以及优化员工作业环境,进而打造出丸井集团所期待的物流中心。机械化合理化可以提高功能性、时效性、加速扩大存储量。改善员工作业环境可使员工稳定化、工作方便快捷、提供员工工作的舒适性。

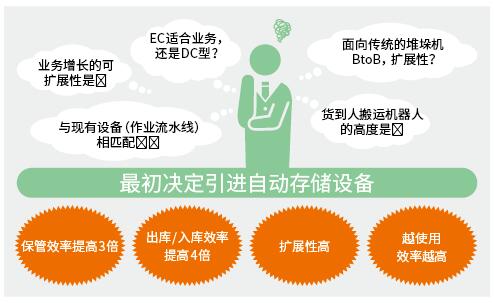

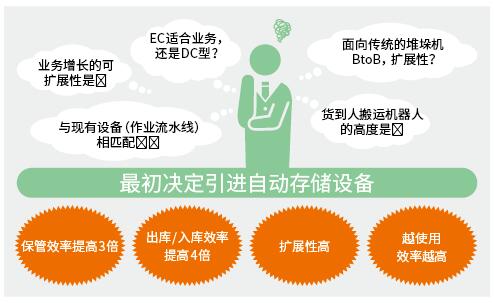

公司为了实现构建物流中心的目标,于是启动了机械自动化的内部项目,开始讨论引进自动搬运机、声音系统、机器人等机种并进行了其它物流现场视察。图表5所示的内容是对具体项目进行自动化设备比较研究的结果。基于图表5上段的课题,下段的功能则是,为满足该公司业务需求决定采用2套自动存储设备打造机器人自动化仓库,(见图表6)。

图表5 自动化设备的讨论和自动存储设备的决定

在三乡中心工程运行的同时,公司与负责日本国内销售自动存储设备的冈村制作所以及物流据点开发商GLP公司一起了讨论3家公司的合作事项,并取得顺利进展。2017年10月1号机开始运行。2号机计划在2018年3月运行。接下来将从前后工序开始,追溯本中心的以前的作业情况,紧接着报告自动存储设备的作用和效果。

三乡中心概要及

传统的作业流程

MOVING公司的三乡中心位于三乡市新三乡LARACITY的GLP三乡Ⅱ号物流大楼的1~3层,占地面积6520坪。下面将从各楼层的构成以及原本的作业流程做详细了解。

1楼占地面积1240坪,是以进货、出货、退货处理为主的楼层。

1 捆包站

2 按目的地分拣,出货

3 利用平板电脑的退回品处理系统

4 商品摄影工作室

客服中心和配置的进货路径大致区分在,经由该公司户田中心或三乡直接交货。前者已经在户田中心完成验货,故在本中心直接按分类进行分拣,接着通过条形码管理将每种货物运入各楼层放置,后放入货架。

包装站对配货作业完成后的商品进行包装(32处+候补站3处)后,放置出货传送带后交付给YAMADO运输公司,按目的地分拣至笼架车内出货,出货流程即完成。此外,在其旁边的退回品验货台(见照片3)中,引进了平板电脑验货系统,只需读取价格标签上的条形码,即可将商品代码和图像一同调出,因而可以根据合同规则迅速无误地进行退货和解约处理。

2楼占地面积2130坪,是主要以服饰为中心的楼层。新到货商品从1楼进货,交由户田在演播室验货时后搬入2楼摄影棚(见照片4)进行拍摄。

3楼占地面积2300坪,是以鞋为中心的楼层。设置高价商品专用区域、引进自动存储设备1号机和2号机占地面积各400坪。

传统的拣选工作

在拣选环节,操作人员扫描一下所到达箱子上的快递面单条形码,手持终端上就会显示货架编号和商品SKU,操作人员可走到指定的货架进行配货。把15~20个订单量商品集中起来进行总量拣选作业,扫描条形码以播种式分拣至各周转箱。如果是单一订单商品,就直接到送到1楼,如果是多个商品订单,就会被传送带运送到下一个商品储存区域,形成接力方式(见照片6)。

传统的配货操作需准备至前一天截止的所有订单的配货清单,在周转箱中各放入1张,便于与箱子上的条形码进行关联。在各楼层进行拣选作业后将商品投放在出库输送带上,一旦到达距需配货商品保管地点最近的配货站,就会自动分流、停止(见照片5)。完成配货作业的周转箱最终被送到通往一楼出库的输送线上。

另外,现在三乡中心处理商品的SKU,实际工作量也达到将近50万件。因为库存数量是110万件,因而1个SKU基本只有两个商品,具有超级多品种少量库存特点。出货规模最大为20000件/日,平均为7000件。该中心现场之前需要80~90名临时员工才能应对,现因人手紧张、招聘大量钟点工成难题,致使改革势在必行。

采用自动存储设备,

步行为零,整合了

明细输出和包装作业

在进入3楼的自动储存1号机进行采访我们发现,原大约400坪的空间,将之前存放包袋类的货架移设到相邻的可用空间。目前,原本存放在2号机中保管的鞋类及服饰等库存商品也有效利用了1号机,将装商品的塑料周转箱共有27000个叠放成12层,引进了25台红色无人搬运机器人(见照片7~11、图表6)。

7 俯视自动存储设备1号机

8 快速行驶,完成周转箱出/入库的机器人

9 跟前的是机器人的追加投入以及回收故障车的工作站 (万一发生故障,只要取出该机器人进行修理即可,全体停止的风险几乎为零)

10 管理工作站和运行状况的监控屏幕

丸井集团在系统上沿袭了上述传统方式,为保证业务顺利对接,通过一个周转箱相当于一个货位的构思进行条形码管理,主要管理货架、出入库。出入库作业无需操作人员,均由计算机和机器人自动进行。当然也存在不同的情况,让我们来看一下出入库兼用站(6处)配货作业的情况。货箱通过机器人和输送带自动出库至操作员,操作人员根据终端显示屏从箱子中取出商品,扫描条形码(见照片11、12)。此时,工作人员会输入历经4个阶段评估的箱子的可用空间,入库时系统会优先考虑空间较多的箱子,实行自由货位管理方式入库,但需进行分类,以免同一箱子内混入不同种类的商品。我们去采访时,设备已经运行了2个月,总共27000个货箱剩下4000个。

11 出入库工作站

12 扫描商品条码(手持终端由基恩士公司制造)

接下来,对于单一订单直接就在该场所进行包装。如果作业量较大,导致1楼打包站工作量突然集中形成瓶颈。可在这,包装完毕后可以直接送至发货传送带,避免出现拥堵现象。另外,在自动存储设备的情况下,拣选作业和条形码扫描后会当场输出明细单与商品包装在一起,故不需事先输出明细表进行核对整理(见照片13)。

13 第一订单时,在现场与明细单(由左边的东芝泰格公司的打印机打印)一起包装

自动存储设备使

保管效率提高3倍,

工作效率提高4倍以上

大大提高工作环境

关于自动存储设备的引进效果,(株)MOVING将丸井全渠道零售推进本部Web,执行事业部部长西尾明先生、企划本部系统总部部长高柳守利先生,分别对其作了高度评价,“确实如此,空间效率是通常固定货架的3倍,是自动仓库的2倍。虽然今后还需进行细致的数据分析,但出入库作业效率可以达到4倍以上。其结果是投资回收期预计5年或更快。”

另外还有在该公司听到的员工声音:“如今工作很轻松。以前,寻找到空置货架空间后再入库所花费的时间以及输出发货明细表大致需要2小时、按类别分拣多个和单个的区别、货架货物的出入库作业劳动强度大。”可见,自动存储设备的引进对改善工作环境起到显著作用。

进一步自动化·机械化

采用自动存储设备需要大量时间取出叠放在下面的箱子。按公司的计时器设定,从早上7点开始自动倒仓,将预定当日出库商品的箱子集中在上层(倒仓作业),保证从9点开始迅速出库毫无问题。相反,按自动存储的运转逻辑,高周转率商品与低周转率商品各在上下层,具有自然集中的特性,而且越熟练效率越高。对于已明确的低周转率商品,例如退货等库存管理的判断,本系统同样有效。

公司以大约400坪各引进2套设备去满足消防法规定的不需要喷淋装置的规模。今后3号机的追加引进已在计划中,将不得不在库存地区融入电梯部分的设计。不过即使中间有障碍物,不规则的动线设计的布局,也能自由设置动线并让机器人行走,极具灵活性、扩展性。另外,该公司将格栅的外墙上设置为白色(照片14),准备设计成独特的壁画,进一步提高作业环境的舒适性。

自动存储设备是第1步

从图表5可看出,如同“首先要自动存储”那样,在该公司的中长期构想中,这次引进2套自动储存设备是面向改革的“第一步”。继续引进自动存储设备、面向自动存储设备之外的机械化项目、前后工序也要实现自动化、机械化等更多的自动化·机械化方针逐渐进入大众视野。

最后,高柳部长微笑说到:“语音系统、包装和分拣自动化等方面的研究也在继续中。”

众所周知,丸井集团近年来致力于构建“全渠道零售引领者”的商务模式并取得了卓越成绩,其概念是推进商店、Web、会员卡整合的商务活动。目前,日本全国27家商店每年进入门店的顾客已有2亿人。此外,该公司的核心基础拥有会员645万人,将其与Web无缝连接发挥了丸井集团的特有优势。(见图表1)。

图表1 丸井集团的全渠道零售战略

全渠道零售,

提供全新的客户体验

全渠道零售并非一种简单的商业模式,丸井集团于1995年早期,全店便引进了“单品管理系统”。2006年,开设了Web网站“丸井网上渠道”向全渠道零售发展,在2008年便实现了商店、Web的一元化库存管理,此后即可利用商店内库存满足电商客户订单的发货。

随后丸井集团于2009年开始Web商品的店头取货与试穿服务,2011年整合了实体店铺和电商部分的库存,2013年便实现了商品供应商及贸易伙伴仓库的库存共享。2015年,丸井集团在商店内进行无库存平板销售(即,将实体商店的部分商品展示厅化、试穿场化,商店中没有的商品也开始通过EC销售,简而言之通过平板电脑等销售店内未展示的商品)。次年,在没有实体商店的各地购物中心和车站大厅通过“体验式存储”的方式开创了无库存平板销售的模式(见图表2)。

图表2 (日本)全国非实体店 商店开始的“体验店销售”

虽然体验商店里放置的只有以PB商品为主的样品,但顾客也能在这实际体验到商品,同时可以购买在现实商店中未展示和缺货的商品。丸井集团与EC物流的合作,使得商品免费准确快速地配送,在轻松超越实体店和EC之间障碍的同时,将两者优势互补为顾客提供全新的购物体验,这也是未来“全渠道零售”的优势所在。此外,这种与顾客直接见面的独特方式在公司致力于PB开发共创中发挥着重要作用。

MOVING公司

整合物流+履约

物流危机

丸井集团为面对新零售快速扩张对实体店铺及EC物流的挑战,在电商物流问题上开发了新的课题。因为扩大了马尔Web网络渠道的销售额,同时在外部网站包括乐天、亚马逊上开设了分店。则电商首先需要应对商品高增长及多品种化的物流量,此外,对体验店销售及商店顾客预约、取货、退货等新业务模式的物流要求更无缝、灵活、挠性地应对。

大家都察觉到“物流危机”袭击了整个产业界,面对慢性的因人手不足、离职率高而增大物流量存在的挑战,丸井集团意识到并不能只依靠传统的商业模式,必须有革新的举措加以应对。

MOVING公司整合相关业务

回顾丸井集体的电商物流体制,负责实务的是丸井集团的物流事业公司(株)MOVING。一直以来在整个企业范围内,埼玉的户田中心都扮演着商店物流的中心据点的角色。自1987年丸井在户田中心地区开始进行目录网购物流业务以来,随着事业规模的扩大,丸井集团一直在不断地改变运营主体和中心。

1995年将户田的中心运营业务转移到了(株)MOVING之后,随着EC业务的扩大,据点也依次转移库存也逐渐缩小。2008年10月将EC物流转移到三乡Web网购综合物流中心(以下简称为“三乡中心”),原本是委托YAMADO公司负责物流运营,经协商决定由集团内部负责网购物流业务。(株)MOVING公司从2012年4月开始承包运营,2014年2月通过将客户中心的据点从国分寺转移到三乡中心进行整合后,使得该项业务不仅只是物流实务,还提供了演播室,具有商品的测量、拍摄、原稿制作和网站升级的业务。从物流到网购的后台业务,MOVING公司将整个“履约”形成一致的无缝体制(见图表3),2016年4月,一部分采购业务也从丸井集团转移到了MOVING公司。

图表3 MOVING公司的EC综合业务委托(总体)

现场课题

由于三乡区靠近外环,近年来大型物流设施集中建设。现场施工的人手不足导致人工工资上涨。另外,在物流量每年都在两位数增涨的情况下,物流中心的商品入库、作业容量正在不断缩小。例如,在三乡区外环道的延伸以及大型物流设施集中建设过程中,员工的聘用环境越来越严峻。工地现场因人手不足致工资上涨。与此同时,在物流量每年都在两位数增涨的情况下,物流中心的商品入库与作业容量不断缩小,扩展转移势在必行。

告别传统商业模式,

提出“革新”措施

基于丸井集团面临的问题,丸井集团设定了本质目标,即通过机械化实现合理化以及优化员工作业环境,进而打造出丸井集团所期待的物流中心。机械化合理化可以提高功能性、时效性、加速扩大存储量。改善员工作业环境可使员工稳定化、工作方便快捷、提供员工工作的舒适性。

公司为了实现构建物流中心的目标,于是启动了机械自动化的内部项目,开始讨论引进自动搬运机、声音系统、机器人等机种并进行了其它物流现场视察。图表5所示的内容是对具体项目进行自动化设备比较研究的结果。基于图表5上段的课题,下段的功能则是,为满足该公司业务需求决定采用2套自动存储设备打造机器人自动化仓库,(见图表6)。

图表5 自动化设备的讨论和自动存储设备的决定

图表6 MOVING引进的自动存储设备概述

在三乡中心工程运行的同时,公司与负责日本国内销售自动存储设备的冈村制作所以及物流据点开发商GLP公司一起了讨论3家公司的合作事项,并取得顺利进展。2017年10月1号机开始运行。2号机计划在2018年3月运行。接下来将从前后工序开始,追溯本中心的以前的作业情况,紧接着报告自动存储设备的作用和效果。

三乡中心概要及

传统的作业流程

MOVING公司的三乡中心位于三乡市新三乡LARACITY的GLP三乡Ⅱ号物流大楼的1~3层,占地面积6520坪。下面将从各楼层的构成以及原本的作业流程做详细了解。

1楼占地面积1240坪,是以进货、出货、退货处理为主的楼层。

1 捆包站

2 按目的地分拣,出货

3 利用平板电脑的退回品处理系统

4 商品摄影工作室

客服中心和配置的进货路径大致区分在,经由该公司户田中心或三乡直接交货。前者已经在户田中心完成验货,故在本中心直接按分类进行分拣,接着通过条形码管理将每种货物运入各楼层放置,后放入货架。

包装站对配货作业完成后的商品进行包装(32处+候补站3处)后,放置出货传送带后交付给YAMADO运输公司,按目的地分拣至笼架车内出货,出货流程即完成。此外,在其旁边的退回品验货台(见照片3)中,引进了平板电脑验货系统,只需读取价格标签上的条形码,即可将商品代码和图像一同调出,因而可以根据合同规则迅速无误地进行退货和解约处理。

2楼占地面积2130坪,是主要以服饰为中心的楼层。新到货商品从1楼进货,交由户田在演播室验货时后搬入2楼摄影棚(见照片4)进行拍摄。

3楼占地面积2300坪,是以鞋为中心的楼层。设置高价商品专用区域、引进自动存储设备1号机和2号机占地面积各400坪。

传统的拣选工作

在拣选环节,操作人员扫描一下所到达箱子上的快递面单条形码,手持终端上就会显示货架编号和商品SKU,操作人员可走到指定的货架进行配货。把15~20个订单量商品集中起来进行总量拣选作业,扫描条形码以播种式分拣至各周转箱。如果是单一订单商品,就直接到送到1楼,如果是多个商品订单,就会被传送带运送到下一个商品储存区域,形成接力方式(见照片6)。

传统的配货操作需准备至前一天截止的所有订单的配货清单,在周转箱中各放入1张,便于与箱子上的条形码进行关联。在各楼层进行拣选作业后将商品投放在出库输送带上,一旦到达距需配货商品保管地点最近的配货站,就会自动分流、停止(见照片5)。完成配货作业的周转箱最终被送到通往一楼出库的输送线上。

5 塑料箱到达拣选作业站

6 2楼的服饰 吊挂商品保管区域以及输送带

6 2楼的服饰 吊挂商品保管区域以及输送带

另外,现在三乡中心处理商品的SKU,实际工作量也达到将近50万件。因为库存数量是110万件,因而1个SKU基本只有两个商品,具有超级多品种少量库存特点。出货规模最大为20000件/日,平均为7000件。该中心现场之前需要80~90名临时员工才能应对,现因人手紧张、招聘大量钟点工成难题,致使改革势在必行。

采用自动存储设备,

步行为零,整合了

明细输出和包装作业

在进入3楼的自动储存1号机进行采访我们发现,原大约400坪的空间,将之前存放包袋类的货架移设到相邻的可用空间。目前,原本存放在2号机中保管的鞋类及服饰等库存商品也有效利用了1号机,将装商品的塑料周转箱共有27000个叠放成12层,引进了25台红色无人搬运机器人(见照片7~11、图表6)。

7 俯视自动存储设备1号机

8 快速行驶,完成周转箱出/入库的机器人

9 跟前的是机器人的追加投入以及回收故障车的工作站 (万一发生故障,只要取出该机器人进行修理即可,全体停止的风险几乎为零)

10 管理工作站和运行状况的监控屏幕

11 出入库工作站

12 扫描商品条码(手持终端由基恩士公司制造)

接下来,对于单一订单直接就在该场所进行包装。如果作业量较大,导致1楼打包站工作量突然集中形成瓶颈。可在这,包装完毕后可以直接送至发货传送带,避免出现拥堵现象。另外,在自动存储设备的情况下,拣选作业和条形码扫描后会当场输出明细单与商品包装在一起,故不需事先输出明细表进行核对整理(见照片13)。

13 第一订单时,在现场与明细单(由左边的东芝泰格公司的打印机打印)一起包装

自动存储设备使

保管效率提高3倍,

工作效率提高4倍以上

大大提高工作环境

关于自动存储设备的引进效果,(株)MOVING将丸井全渠道零售推进本部Web,执行事业部部长西尾明先生、企划本部系统总部部长高柳守利先生,分别对其作了高度评价,“确实如此,空间效率是通常固定货架的3倍,是自动仓库的2倍。虽然今后还需进行细致的数据分析,但出入库作业效率可以达到4倍以上。其结果是投资回收期预计5年或更快。”

另外还有在该公司听到的员工声音:“如今工作很轻松。以前,寻找到空置货架空间后再入库所花费的时间以及输出发货明细表大致需要2小时、按类别分拣多个和单个的区别、货架货物的出入库作业劳动强度大。”可见,自动存储设备的引进对改善工作环境起到显著作用。

进一步自动化·机械化

采用自动存储设备需要大量时间取出叠放在下面的箱子。按公司的计时器设定,从早上7点开始自动倒仓,将预定当日出库商品的箱子集中在上层(倒仓作业),保证从9点开始迅速出库毫无问题。相反,按自动存储的运转逻辑,高周转率商品与低周转率商品各在上下层,具有自然集中的特性,而且越熟练效率越高。对于已明确的低周转率商品,例如退货等库存管理的判断,本系统同样有效。

公司以大约400坪各引进2套设备去满足消防法规定的不需要喷淋装置的规模。今后3号机的追加引进已在计划中,将不得不在库存地区融入电梯部分的设计。不过即使中间有障碍物,不规则的动线设计的布局,也能自由设置动线并让机器人行走,极具灵活性、扩展性。另外,该公司将格栅的外墙上设置为白色(照片14),准备设计成独特的壁画,进一步提高作业环境的舒适性。

14 预定在白色外墙上画上独特壁画

自动存储设备是第1步

从图表5可看出,如同“首先要自动存储”那样,在该公司的中长期构想中,这次引进2套自动储存设备是面向改革的“第一步”。继续引进自动存储设备、面向自动存储设备之外的机械化项目、前后工序也要实现自动化、机械化等更多的自动化·机械化方针逐渐进入大众视野。

最后,高柳部长微笑说到:“语音系统、包装和分拣自动化等方面的研究也在继续中。”

下一页

时间:下半年

时间:下半年

地点:上海

地点:上海