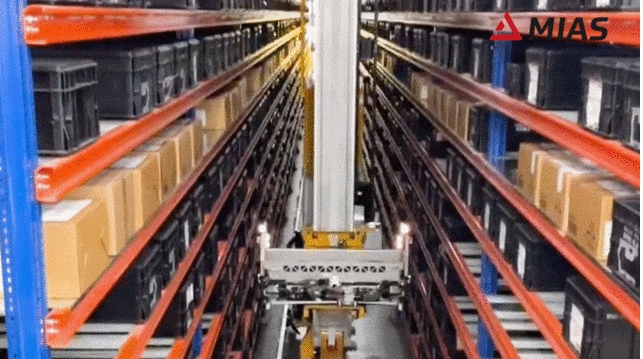

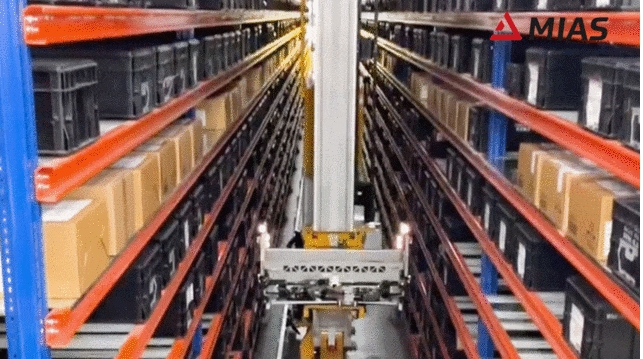

著名汽车零配件企业Miniload立体库项目

AS/RS for auto parts industry

为了增加物料存储能力以支持未来业务发展,同时减少仓储成本,某著名汽车电子制造商在常州建设自动化料箱仓储项目,实现工厂作业自动化。

该工厂的料箱立体库,共计占地长60米,宽12米,高13.8米,采用2台米亚斯AKL高速Miniload堆垛机,可储存约20000个料箱。堆垛机运行速度快满足高流量出入库要求,并配置高性能夹抱式伸缩货叉,用于灵活处理30余种料箱类型,实现每小时入库240箱与出库240箱的业务需求。

客户痛点

- 生产效率制约:生产原料出入库流量高,传统人工搬运无法满足,且容易出错,制约生产效率提升

- 仓储空间限制:厂房空间有限,如何在有限的空间内实现大规模尼龙等原料储存

- 人力成本高:化工行业人力紧缺,自动化设备可以有效解决企业面临这方面的困境

米亚斯解决方案

通过实际考察和项目具体情况,我们采用米亚斯AKL系列高速Miniload堆垛机系统,超高的行驶速度和加速度表现,满足仓库生产高节拍的要求,并配合米亚斯研发的间距可调夹抱式伸缩货叉,轻松应对超过30种料箱尺寸规格,双深位货叉满足高密度存储要求。

由WMS和WCS智能分配任务,堆垛机接受来自指令出入库需求,完成料箱的出入库作业;

空托盘收集、废纸箱处理和盘点等作业。

储位: 21,360个货位料箱

项目收益

- Miniload立体库的成功实施为客户节省了大量的人力成本以及仓储空间;

- 可处理更加复杂的业务类型,不仅可作为原材料周转仓实现快进快出,还可处理原材料库存和成品库存问题;

- 助力工厂内部智能物流和黑灯仓库得以实现。

堆垛机参数(具体参数根据实际工况动态调整)

时间:下半年

时间:下半年

地点:上海

地点:上海