医疗用中药制剂市场第一,市场占有率超过80%

“中医学是中国古代的医学,自5~6世纪传入日本以后,经过了1400多年已形成日本独自发展的医学。多年以来,大众并不知道中药的作用机制,一直抱着‘为什么’的疑问去寻求证据,TSUMULA公司则具有以新的构想去挑战产品化的优良传统,致力实现厂内的工序自动化。”TSUMULA公司生产本部CMC开发研究所技术开发部大石芳明部长说道。

大石芳明先生

图表1 医疗用中药制剂市场的推移

如图表1所示,日本的医疗用中药制剂市场发展非常缓慢,如按药价基础进行核算,规模约为1500亿日元,TSUMULA公司就拥有80%以上的市场份额,是日本医疗用中药制剂的顶尖级企业。

如今,随着科学的进步,在扩大医疗用中药制剂市场的背景下,TSUMULA公司虽然尚未查明中药的所有原理,却也对其中的部分有所研究了解。TSUMULA公司日本国内主力工厂之一的静冈工厂(位于静冈县藤枝市)的造粒包装大楼(见照片1),于2016年8月竣工。TSUMULA公司面对建筑物和生产设备老化问题,首先从中药制剂的制造后期工序的造粒包装大楼开始进行彻底的自动化和省人化改造,并于同年11月开始投入运行。

图1 TSUMULA静冈工厂的造粒包装大楼

下面本刊将从搬运到出入库,以及各种容器的处理,在最引人关注的集中采用各种机器人的现场,报道TSUMULA公司的挑战精神。

独特的干式造粒方式的量产体制,多品种少批量生产的优势

TSUMULA公司制造销售的医疗用中药制剂共有129种,一般用中药制剂58种。其中,从静冈工厂提供的医疗用中药制剂有86种,一般用中药制剂有44种。

静冈工厂的医疗用中药制剂的制造流程如图表2所示。首先,将原料的生药材切成一定尺寸大小,按照处方的配合量进行计量、调合,接着在提取器中煎煮调合后的生药,分离药材残渣和液体。其中药渣作堆肥化处理,液体则在低温浓缩后,用喷雾干燥机使之干燥制成粉末状,成为中药原药的提取物粉末。

图表2 中药制剂的制造流程

其次就是造粒制造工序,将定剂量的提取物粉末和赋形剂进行过滤后,进行称重、混合,然后用压片机压制成片剂,然后将片剂打碎的部分进行分级,分成粗、适中、细颗粒三种尺寸,只需取出适当尺寸的部分制成颗粒即可。另一方面,将粗粒粉末再次粉碎,从中取出合适的颗粒尺寸,将细小颗粒部分再次返回到压片机,制成片剂。将上述相同的作业反复进行,最终全部成为适当的颗粒尺寸,因此材料利用率基本为100%。

上述颗粒制造工艺被称为TSUMULA公司50年前独自开发并沿用至今的干式造粒方式。相比于用水加热制成颗粒的湿式造粒方式,干式造粒方式避免了因水或热量的不稳定而导致的变质问题。大石先生介绍道:“因为不是按品种来划分制造工艺,而是在相同的设备上进行同样的制造,因此采用干式造粒方式可以制作129个品种。”

颗粒成形后,进入包装、贴标签工序。将早中晚1日3次的3个分包形成1个小件,确认重量后,再将1星期所需用量共7小件捆扎起来放入小箱,再装入瓦楞箱,然后出货。

新投入运行的造粒包装大楼是一幢符合国际标准PIC/SGMP,以自动化设施为特征的先进工厂。大楼采用免震构造,在建筑物与地基之间设置了MiC免震系统(见图表3),延长了建筑物的固有周期,以减弱地震影响。

图表3 MiC免震系统

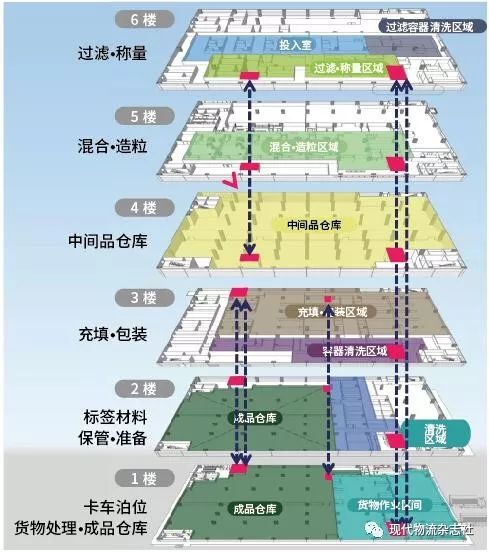

大楼在结构布局上,1楼主要由卡车停车场、货物处理室、产品仓库等组成;2楼为取样、标签材料保管、准备区域及机械室等;3楼由填充、包装区域和容器清洗区域构成;4楼为中间品仓库;5楼为混合、造粒区域以及部件洗净区域、空调机械室;6楼配置了过滤、称量区域和过滤品投入区域、容器洗净区域等。生产车间的无尘室设定为10万等级,通过控制室内压力和气流以保持清洁度,明确分离人与物体的动线,防止异物混入或交叉污染。

图表4 造粒包装楼的结构和制造流程

从位于同一用地的前道工序的制造楼,将原料生药煎煮并浓缩干燥后的提取物粉末放入容器内,通过地下的搬运通道,搬运到造粒包装大楼,保管在4楼的中间品仓库内。具体制造流程如图表4中的虚线箭头所示,在建筑物内部设置有6台垂直搬运机,4楼的中间品仓库提供给各楼层的制造工序所需材料。

国际标准化、药价修正,课题堆积如山的医药品生产

据新楼建设现场指挥的大石先生介绍,为何推进自动化、省力化的背景表现在要应对GMP(Good Manufacturing Practice)、应对外部环境、应对TSUMULA公司的内部环境以及原有技术问题。

应对GMP

医药品生产的最大课题还是如何应对GMP的问题,才能确保医药品的均匀性、安全性、有效性,所以就需要根据已验证的制造设备和制造条件来保证质量。为此,有必要使最佳的设备状态纳入数值化、可视化管理,另外,当然也要求防止人为错误及人为污染。因此TSUMULA公司引进了清扫性、清洗性良好的设备来加强卫生管理。大石先生进一步详说道,静冈工厂的造粒包装大楼必须构造一个系统,以使制造医药品的SOP(Standard Operating Procedure)的规则文件化,并能保证这些记录文件的正当性。

应对外部环境

TSUMULA公司面对很多外部环境变化的问题。例如,伴随出生率降低和老龄化现象而出现的劳动力缺乏,导致劳动生产率降低进而无法稳定供应高质量制品;GMP/GDP(Good Distribution Practice)等国际标准的发展,使得新药开发和调节的投资变大,同时民众整体医疗费用的上涨,促使医疗费用抑制政策的出台,致使药价被调节降低等。

应对公司的内部环境

另一方面,作为TSUMULA公司内部的课题,在中药制剂的特质上,129个品种有着多种多样的粉体物性,为了进行多品种生产,采用品种切换方式的生产线的清洗次数就会非常多。此外,每1包中药制剂需装入2.5~3.5g,因此包装膜和包装材料用量也会变大,整体数量也呈现变大的倾向。

另外,由于中药制剂的原料是生药,与其种类以及混合比相比,制剂的粉末物质性质会发生变化,需要设定每一个品种的制造条件。除此之外,为了抑制建筑成本、空调(能源)费用、提高清洁性,制造室的紧凑化也是一项重要课题。

传统技术

在技术方面,长期以来,TSUMULA公司的核心设备部分通过机械技术推进自动化,但是也带来了可靠性和维护管理的难度上升、大型化等问题。此外,在使用AGV、输送机输送技术时产生的空间、引进成本、清洁性等问题也都必须解决。其为解决上述课题引进了关键技术,就是机器人技术和伺服系统技术。

大石先生表示:“推进自动化和省力化的最大目的,就是将人的工作从制造工作转移到‘制造监视工作’中来”。因此,以下本刊将围绕4个机器人技术,介绍静冈工厂的自动化特征。

基于东日本大地震的受灾经验,将仓库保管货架从15层降至5层

首先第一个,就是在1楼产品仓库和4楼中间产品仓库引进的无人驾驶叉车系统(见照片❷),该系统是大成建设、制造商村田机械等3家公司共同开发的产品。

如图表5所示,在上部搭载了小型AGV和大型AGV,采用SLAM感应方式,该感应方式根据从激光传感器等各种传感器取得的信息,进行自我位置推定以及地图对照。因而能在无磁带或导轨的条件下在货架通道内自主行驶,最大载重量为750Kg、最高速度为1m/s。从各货架门楣开始,小型AGV能发挥穿梭功能,移动到货架的深处搬运、保管托盘,并能将托盘存放到最高5层的位置。

图表5 无人驾驶叉车系统的构造

实际上,传统仓库中一般采用具有15层保管货架的堆垛起重机方式,但是堆垛起重机方式必须在仓库地板上铺设轨道,就会面临严重的卫生管理问题。另外,如果采用堆垛起重机方式,需要进行物流动线的横向拉出型搬运,会影响到制造室的整体布局,如图表6左侧所示。因此,设置了垂直搬运机,就不需要横向拉出型搬运,实现了动线的简单化和布局的紧凑化,而且还实现了无轨仓库的平整化和清洁化,因此采用无人驾驶的叉车系统。

图表6 制造室布局 以前与现在的区别

另一方面,之所以将保管货架从15层降至5层,是鉴于2011年东日本大地震导致茨城工厂受灾的经验。在茨城工厂, 采用30m级的堆垛起重机,由于使用了18层高度和纵深26托盘规模的自动化仓库,地震过程中遭受了容器、物资、产品掉落等危害,致使仓库和生产设备均遭受到严重的影响,生产也因此停止了3个月左右。

大石先生补充道:“当时余震还在持续,根本无法进入仓库内进行回收,导致整个恢复时间周期很长。”基于这样的经验,在静冈工厂的新大楼中,将保管货架建设为5层,建筑物采用免震结构,降低了保管货物掉落的风险。在假设发生东海地震、南海海沟地震等的静冈县,在发生地震后也实践了BCP,以实现不间断地向患者供应产品的生产体制的目标。

运用小型搬运机器人,无需输送机,提高了清洁性

TSUMULA公司的第二个举措是引进了3种AGV小型搬运机器人。包括日立制作所制造的Racrew机器人(TSUMULA公司/大成建设的定制产品,见照片❸),将装有颗粒的125kg的不锈钢容器搭载在托盘上,最大可配置4个容器;TSUMULA公司与机器人开发厂商CYBERDYNE共同开发的用于容器搬运的装载式机器人以及牵引式机器人。

图3 将4个125㎏容器放在托盘上搬运的Racrew(日立制作所制)

图4 使用输送机、叉车进行搬运作业(以前)

图5 造粒区域

如前所述,大楼5楼(见照片❺)中以前当 125kg的颗粒容器装满时,需由操作人员每隔30分钟将沉重的不锈钢容器放置在台车上,再换上空的容器(见照片❻)。为了使该作业实现自动化,TSUMULA公司引进了CYBERDYNE公司制造的牵引式容器搬运机器人(见照片❼),另外,在6楼的过滤区域可以看到,与CYBERDYNE公司共同开发的积载式容器搬运机器人正在搬运容器(见照片❽)。

图6 使用输送机、叉车进行搬运作业(以前)

大楼的3楼共有9条充填包装线,如果每一条生产线均配置一台堆垛机器人,则需花费很高的成本。因此,由两台机器人确保堆垛作业,则可使各条生产线的作业集约化,将各生产线已装箱的制品放在搬运台车上,由牵引式机器人(见照片❼)将其运送到堆垛区域。

图7 牵引式容器搬运机器人(CYBERDYNE制造)

图8 移载式容器搬运机器人(CYBERDYNE制造)

大石先生说到,如果使用固定设备的输送机来搬运,那么地板的清扫便利性就会降低,人的动作线也被切断,所以公司采用机器人作业。此外,TSUMULA公司为了防止从多条生产线下来的箱子在搬运作业过程中发生错误,在搬运台车上安装了RFID,完成了产品和信息的一并搬运。而且,上述搬运机器人可以在没有磁条等的条件下实现自主行驶,也能判断出机器人是否需要充电的问题,自动移动到供电装置进行充电。

引进多关节机器人,彻底省力化,无需对容器清洗区域进行维护

容器的堆垛

第三个就是引进了多关节机器人,该公司的手形机器人基本上是通过PLC控制器的位置控制来操作的。以前进行容器堆积作业时,使用容器专用叉车,而且装卸作业是由操作人员人工搬运(见照片❾)。如今,容器堆积作业实现了自动化堆垛和拆垛(见照片❿),此时,由传感器读取安装在125kg容器上的ID卡,确认该容器是否是指令中的容器,然后再供给到生产线。

图9 容器装卸作业(以前)

图10 容器堆垛机器人

供给过滤设备

图11 以前的过滤设备

图12 利用机器人将提取物粉末投入过滤装置的作业

在6楼以前使用机电一体化的过滤设备(见照片⓫),一边使125kg的大型容器旋转,一边向振动筛供应提取物粉末,这种方法往往会因品种的不同,存在排出性和附着性等粉体特性的差异,而且,供应的控制能力也十分有限。除此之外,固定设备的布局很难变更,现场还有容器的升降装置和翻转装置等,因此,驱动部的维护,粉末的侵入等密封性的问题也是必须解决的课题。TSUMULA公司这次改造设置了能配合粉末特性和排出状态的程序,能指令机器人按指令配合处方动作,由此,即使在机器人提起大型容器供应给过滤设备时,也能够进行控制以防止粉末泄漏(见照片⓬)。

向混合机内投入过滤品

图13 利用机器人将过滤品投入混合

在过滤流程完成后,向混合机内投入过滤品时,也同样使用机器人(见照片⓭),为了防止发生错误,在大型的250kg容器同样上安装了RFID,共同进行管理。

洗净干燥工序

在6楼和3楼的容器清洗干燥区域,实现了使用机器人的清洗干燥工序。这是TSUMULA公司与OMC机械制造厂、TANIKO不锈钢容器制造厂3家公司共同研发的,在茨城县和静冈县两家工厂同时展开使用。

以前的清洗干燥工序是操作工人使容器滚动过来的,室内还有输送机和容器的翻转装置等设备,难以清扫,因此环境卫生很差,驱动部的维护也非常困难(见照片⓮)。

图14 以前的容器清洗干燥设备

图15 利用机器人的容器清洗干燥设备

因此,公司分别配置了把容器供给洗涤室的机器人(见照片⓯),以及从清洗室向干燥室供给的机器人,这样仅仅在具有清洗容器喷嘴的环境下即可完成清洗,大大提高了清扫便利性,而且无需维护。

包装·黏贴标签工序

除此之外,在3楼繁荣瓦楞箱装箱以及堆放到托盘内的作业中,也全部利用多关节机器人。尤其在瓦楞箱装箱时,极力减少导向器,用吸盘抓住10个盒子,“就像是一个人用手把物品放进纸箱内一样”装入瓦楞纸箱内,所以动作全部编程,能实现反复操作。

采用MES实现全面控制,茨城工厂的新大楼建筑预计2020年投入运行

最后第4个特征,就是TSUMULA公司采用MES(Manufacturing Execution System,工程管理系统)生产控制系统,这套生产控制系统能对整幢造粒包装大楼进行全面控制,包括每一楼层所拥有的机器人技术以及自动化设备。为了使众多的自动化设备能恰当有效地按照指令搬运,其MES(工程管理系统)与工程控制系统和仓库管理系统联合,共同实时管理指令的实际执行情况。

另外,关于当前热门话题的AI和Diplanning等先进技术,因为(株)TSUMULA公司这次的计划讨论开始时间是在2013年左右,所以当时并未引进该项技术。但是,“对AI和Diplanning 的应用技术也非常感兴趣。”大石先生说道。

以医疗用中药制剂市场的稳健扩大为背景,静冈工厂的产量正在稳步增长(见图表7)。虽然TSUMULA公司的医疗用中药制剂也受到药价下调的影响,但是,随着结合西医和中医两方面优点治疗病人的不断增加,销售额呈稳定的趋势。

本刊积极推进(株)TSUMULA公司这次引进的机器人技术的另一个理由,在于实现更多医疗企业能跟上产量增长的步伐,以及改善能源效率以实现环境管理。(株)TSUMULA为了实现公司提出的“依靠汉方,以有助于人民健康的价值创造企业为目标”的长期部署,为了推进生产系统改革,则自动化、省力化、紧凑化是不可或缺的。

另外,TSUMULA公司的茨城工厂还计划,为了配合今后的医疗用中药制剂市场的不断扩大,将着手建设新制造大楼,预计在2020年投入运行。静冈工厂的一系列举措当然也会被积极地被茨城工厂所采用,估计还将会在此基础上进一步优化,在中医制剂中培养出的 TSUMULA 的挑战精神,会使工程自动化、省力化进展到何种程度?让大家拭目以待。

(图片由TSUMULA公司提供资料本刊制作)

时间:下半年

时间:下半年

地点:上海

地点:上海