中国某制药企业是拥有40余家分公司及参、控股公司的大型医药集团。公司营销网络覆盖全国,产品远销世界30多个国家和地区,具有极大的国际影响力。为应对近年来整个医药产业链变革所带来的机遇与挑战,满足该医药集团商业板块业务规模扩张的需求、提升企业可持续发展能力,该企业与知名物流集成商九州通达达成合作,由九州通达为其提供全面的智慧物流建设一站式服务,引入智能装备及物流管理软件等系统构建内部智能物流系统,降低和规避传统运输、仓储过程中的不安全事件的概率和因素,保证了产品流通作业流程的安全性与高效性,满足企业未来业务快速增长的仓储物流需求,助其实现医药物流智能化应用转型。

该医药物流中心于2019年3月竣工上线使用,占地面积24,000平方米,可容纳30余万件药品。在严格满足新版GSP要求前提下,全面采用全自动堆垛机、输送分拣机、自动搬运机器人等现代化的物流设备,运用九州通达自主研发的信息系统实现对药品的进、销、存全过程电子监控,实现仓储配送的自动化、信息化、效益化。新物流中心建成后,不仅满足该医药集团商业板块的运营需要,还可实现工业板块仓储的集中化管理,物流中心高自动化程度使其成为当地极具代表性医药物流中心之一,对该集团物流运营实力及提升企业核心竞争力起到了重大的意义。

(立库)

(立库+RGV)

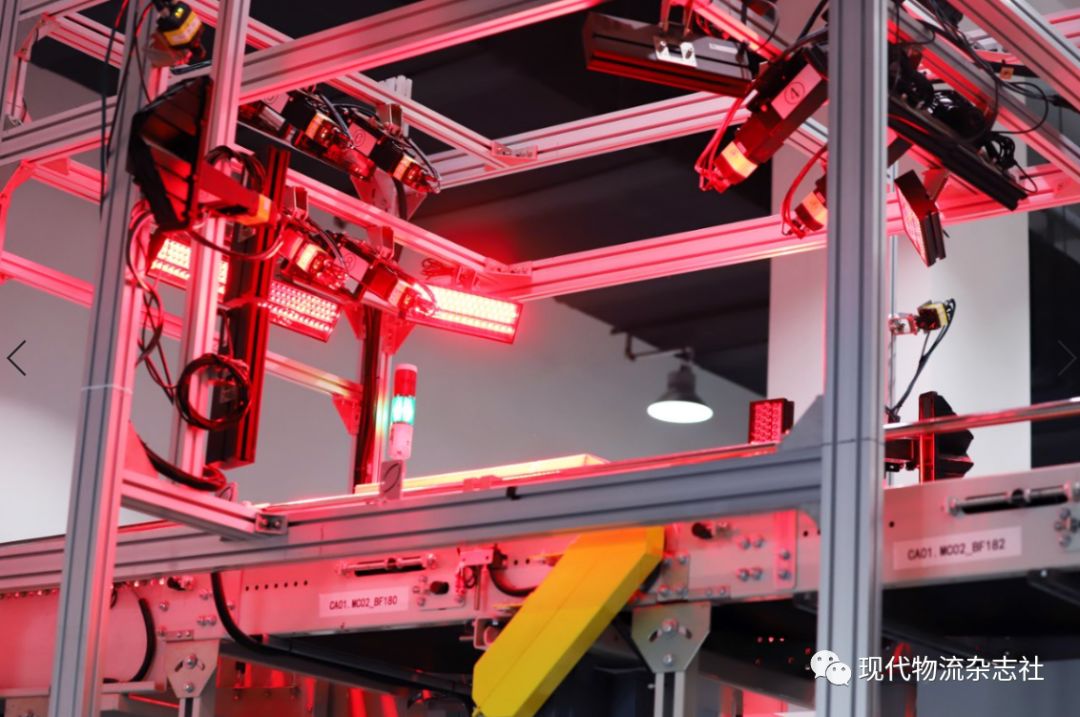

(全方位扫码系统1)

项目细节及亮点

基于固定结构,定制设计高适配性整体解决方案

企业在开启内部物流智能化建设之前,该物流中心主体结构已建设完成,这对于总集成商的规划设计能力提出了更高的要求。九州通达在对现场环境和条件做了精确的调研之后,经过全面的数据分析,通过对业态的发展趋势和业务量的理性预测,同时根据各业态作业需求进行大量的设备选型比较,才形成最终设计方案。基于现有结构,规划设计了商业楼库、自动化立体库(A区和B区)及输送分拣三大主要部分。物流中心共4层,包括出入库暂存区、退货库、冷库、特殊药品库、拆零存储分拣区、内复核作业包装区、整件存储分拣区、中药饮片库等功能区。整个物流中心通过仓储管理信息系统(WMS)与各现代化物流设备协调整个仓库进行智能化调度,实现了各个物流环节的无缝衔接,规范药物管理过程,保证物流作业效率和准确率。

(全方位扫码系统2)

开发智能化物流管理软件对商品进行精细化管理

商品的出入库管理看似简单,实则牵扯到各个部门的运作,是连接仓库与内部各部门以及外部客户的重要物流环节。商品库存不足,分拣出错,出库慢等问题是在仓储环节经常遭遇的困境。该医药物流中心构建了强大的物流信息管理体系,通过仓储信息管理系统、设备控制系统及物流设备子系统联合打造商品可精细化管理,并且通过协调拣选小车、RGV、堆垛机等设备高效智能储运,支持企业优化从商品入库、存储、出货、盘点到售后等方位物流作业流程,提升内部物流智能化水平。

自动化立库系统(AS/RS)实现仓储空间的高效利用

如前文所述,其物流中心主题结构已建设完成,且分区明显,所以在进行立库建设的时候,墙体将原本立库分为A区和B区,并设置了独自的消防系统,但是整个立体库还是通过一套系统进行协调运作。立库整体高23.5米,占地3,000多平方米,共设有9条巷道,可存储约20万件商品,不仅可以满足商业业务的整件拣选及整箱出库需求,还可实现向楼库的拆零区进行补货。出入库口同时采用先进的自动化物料搬运设备(RGV),采用U型拣选站台,通过物流管理信息系统实现整个立库的智能化调度,使货物在仓库内智能定位,自动按需存取,实现无人区作业模式,优化仓库空间。在满足未来业务需求的前提下,考虑到企业的长远发展,在设备选型和软件开发的时候保证了设备及系统的灵活性和扩展性,实现了80%的物流作业自动化。

零整结合,拣选效率大幅度提升

中心二层主要设置有拆零货架及证件堆垛区,用于零散订单的处理。该医药集团的配送范围跨度很大,覆盖国内外各个区域,其中包括零售终端,所以拆零区的工作量巨大,九州通达在设计拆零区布局的时候将部分的工作转移到了机器上完成。拆零拣选区近600平方米,设有8条巷道,4,000多个货位,对同一品种,不同批号的货物进行了精细化的货位管理,并采用九州通达自主研发的智能拣选小车,可同时拣选四张不同订单,提升拣选效率,并确保人员拣货时的准确性,相比传统人工拆零方式,节约作业人力、提升了物流作业效率。

作为医药制造企业物流智能化建设的领先部队,该医药物流中心已经顺利投入使用,实现了物流环节的初始目标,同时它的成功彰显了智慧物流对于医药物流行业运营效率提升的重要性,对医药制造企业在智能物流方面的创新和探索,对推动整个大健康产业的发展将会产生重要的意义和影响。

(来源于中国《现代物流》杂志)

时间:下半年

时间:下半年

地点:上海

地点:上海