日本北陆地区最大的物流第三方企业,北陆货运株式会社(下文简称:北货)2019年在日本福井市创建了物流中心,2019年5月开始运营。一直以来,北货为横跨福井、石川和富山三市的生活协同组织——北陆事业联合的特别企划产品(日用杂货)提供分拣、包装和运输服务,新增了京都和滋贺县等共计11个支部的工作任务。

为应对激增的业务量,北货采用了大库输送机公司的完全双线式数字分拣系统“PIKATORU2'(亮灯拣选)”。该系统允许工人同时在途经两条传送带的周转箱中收集货物,从而提高工作密度。在实际操作中,该系统实现超高速运转,每小时分拣最高货物量达6,500件以上,每个拣选动作不到1.2秒。

北货成立于1972年,是福井最大的物流公司,在北陆也属于最大规模的物流公司。北货现有530名员工,其中,正式员工280名,兼职员工约250名,整个集团员工合计约700名;拥有156辆车辆(直辖部门合计),与集团合计为344辆;年销售额约为64亿日元(2017财年业绩)。

2017年,北货成立了一家女性驾驶员子公司自卸卡车运输公司——Heartful株式会社,以20辆粉红色自卸卡车开展土砂运输业务,满足北陆新干线工程日益增长的需求,得到广泛关注。

北货以集团创业精神“我能做到,我能做到,我一定能做到”为信条,在对员工进行充分教育的基础上,不断发展“能为客户带来感动和满意的业务”。这或许就是北货能够发展至今的因素之一。

“本公司从承接全农JA相关的大米和饲料等运输业务开始,一步步扩大了业务。从接受生协的业务委托以来,已经过去30年了。”水岛正芳社长说。

当前,合作社(Coop事业联合)的业务主要是家用杂货。货物一般按总订单数量送达,再由公司按组别和个人分类,配送到各配送站点。这属于通过型分拣中心(TC),一般不会产生库存。

迄今为止,负责生活协同组织北陆事业联合物流业务的福井、石川、富山等地共计17家支部的运输量达每月约40万件(包括人工分拣),SKU增至约2,000以上。

2018年,生活协同近畿商业联盟与京都生协位于日本海一侧的两家支部,以及生活协同滋贺位于滋贺全县的9家支部,共计11个支部向北货提出追加业务委托,并进行了协商。追加后的发货数量每月合计约90万件,依靠目前的系统,无论是人员和空间北货都不足以处理追加后的业务量,水岛社长陷入沉思。

“如果增建目前的据点,由于无法停止手头工作,搬迁工程将会非常困难。因为福井市几乎没有城市化调整区,很难在市内新建建筑物。但这时,我们在离公司总部大约5分钟车程的地方发现了一处候选建筑空地。于是,我决定在福井市建立一个新的公司直属物流中心。”建设期超过一年,土地、建筑物、系统合计投资额约达12亿日元,这无疑是对创业精神“我能做到,我能做到,一定能做到”的实践。

水岛正芳先生 臼井信宏先生

集货、分拣、验货总体系统

过去,北货为完成杂货TC分拣业务,灵活使用两种不同时代的系统:通用数字拣货(DPS)和推车拣货系统。但是,为了应付加倍的货物数量,以单纯计算来看,需要加倍的人员和空间,以及时间。“我觉得这样就太简单粗暴了,”北货董事兼第三方销售主管臼井信宏说道,“首先,福井市现有的职位空缺率达到2倍以上,雇佣困难指数达到全国顶级,这里的夜间工作很难招人,我希望尽一切办法在白天完成工作。”

于是,臼井想到了从前大库输送机曾经向他提出过的方案,全双线数字分拣系统——“PIKATORU2'”,要在更少的人力、更小的空间里完成更多的工作量,只能选择“PIKATORU2'”。臼井认为,即使与其他系统进行综合比较,该系统也能通过大幅提高生产率来获得更高的投资效益,因此决定引进该系统。

2019年5月,系统完成安装。在黄金周中,北货首先在北陆地区,接着在京都依次开展系统运营,并于2019年6月开始在整个滋贺地区进行全面运营。正如此前预料,2019年6月、7月的实际完成出货数量合计约90万件,由于现场管理人员和作业人员都做好了预先练习等准备工作,仅靠白天工作就完成了加倍的出货业务(仅统计本分拣线,以前的37万件翻倍增加为74万件),而人员数控制在之前的1.5倍,达成了设计要求。全程未发生大麻烦,的确是一个很好的开始。

已安装系统的整体配置如图表1所示。以大库输送机采用的双线分拣系统“PIKATORU2'”为核心,按高频、中频和低频产品分类,将系统与进货检验、包装、出货检验以及手推车分拣系统进行配合。对于大型物品的人工拣选操作,整个系统由采用无线显示器的数字分拣系统(DAS)以及与这些系统链接的WMS所构成。

图表1 已安装系统的整体结构

以前的分拣线结构中,有这样的先例:末尾部的检验·集货区域是单线的,只有拣选区域采用双线。但在这种情况下,汇合区域无论如何都会成为瓶颈。全双线化的开创者是大库输送机公司,而这正是北货所需要的。

该物流中心还采用了其他“不得了的”(水岛社长语)措施来改善工作环境,如拣选区的“全馆空调”,①只有本区域为低层建筑,增加了空调使用效率。“多亏了它,我们的工作速度在2019年的高温下仍然保持稳定,并且稳步上升。当初还在考虑如果采用传统的分点设置空调会怎么样呢,但从结果来看,这是十分正确的选择。不过电费的账单有点可怕……”水岛社长笑着说。

⑴前面是卸货空间,里面是低层化的拣选空间

⑵女生洗手间的化妆室能看到工 / ⑶作区域的内窗,配色方面也下了一番功夫

在该平板上,可以看到与办公室的终端同样的信息,查看现在的工作进展状况,即当天的预计进货数量和验收进度,剩余工作量等。此外,它是一个出色的WMS链接系统,可以查看各个位置应该放入什么货物,还可以进行盘点。

⑷⑸用平板电脑和蓝牙读取器进行验收,填写货架位置

双线分拣系统·高频度产品

在A、B两条分拣线的源头,有一个自动贴标机⑥和塑料袋套装机⑦,将订单条形码粘贴在周转箱上。两条线的周转箱将随着输送带流入分拣主线⑧。

高频产品的工作区域配备了拥有144个货位的流利式货架,覆盖大约50%的出货量,由6位分拣工作人员处理。取出左手边流利式货架绿色指示灯⑨亮的货品(当需要在同一个周转箱中投入2件以上货品时,绿灯连续闪烁),放入右侧绿色灯亮的周转箱。另一个独特的窍门是带有绿色指示灯快门会自动上下开闭⑩⑪,以防错误投入其他线路。

将产品放入正确的周转箱后,灯旁边的传感器会有反应,分拣完成。分拣货品后,工作人员无需每次都按下分拣完成开关,从而提高生产率。

监视器⑫安装在每个工作站处。左侧显示应投入货品的周转箱位置、中央显示应分拣数量,右侧显示应分拣货品的大概货架位置。此外,还会预告接下来的工作,连续分拣或需要等待。另外,还有清点库存功能,工人可以对接下来的工作做好心理准备并检查货架的库存。过去的分拣机械让人有种“被机械使唤”的感觉,通过与操作人员分享管理信息,可以养成工人的主体感和参与意识。

此外,双线分拣还拥有预防紧急情况的措施,即使一条线停止,系统也可以把订单信息传递到另一条线,并在另一条线上继续工作。

中频产品线(占出货量的35%~40%)拥有810个位置的中型货架,由6名人员处理。首先,分拣架一侧拥有一个独特的设计,与将货品放置在正面的流利式货架不同,分拣中频产品时必须走到中型货架中间拿取。因此不仅货品位置前方指示灯会发光,安装在天花板上的LED灯也会发光指示相关货位,这样工人就可以更快地移动,不会迷路。通过设置在天花板上的指示灯“PTI”(大库输送机专利技术),可以在地板上显示一排绿色指示灯,工人可以瞬间看清指示灯并来到货架正面分拣。工人用戴在手指上的指环型扫描仪读取条形码,如果发生错误,它将通过蜂鸣器通知工人。

先把货品暂时放在临时货架上⑮,此时也用指示灯防止操作失误,等周转箱到达后投入货品。同时也会通过语音输出,让工人可以快速进行工作。在这里大显身手的是已学会包装技术的技能实习生。基于创业精神的同时,他们接受了严格的教育和指导,还进行过预先演习,工人们的行动非常敏捷,流畅完成作业。

(13)利用在地板上显示的LED 导向灯快速移动

(14)使用指环形扫描仪扫描产品条形码从手推车中放入周转箱带

(15)将货品放置在显示红色指示灯的临时存储架

(16)将临时存储架中绿色指示灯亮的产品放入周转箱中

双收集线·低频度产品

工人首先随手推车移动,使用手持终端扫描指定货架上产品的条形码,然后在指定手推车格子处扫描条形码并放入商品⑲。这样一来,总共可以在一个手推车中,一次同时分拣32个订单。分拣完成后,工人移动到分拣线,根据指示灯将其放入周转箱中⑳。

⒄用于低频产品的中型货架

⒅带有可移动隔板,可应付多个SKU

⒆拾取低频商品放入手推车格子

⒇从手推车中放入周转箱

检查/更改包装

完成上述分拣后,周转箱将送往检验线,检查标签数量与商品数量是否一致,然后封好袋子,把标签贴在袋子上。系统会通过画面告知计算过的容量,准备重新装进大小合适的出货箱(21)。安装在监视器旁边的传感器检测到袋子通过,识别出重新包装完毕,进入下一个周转箱的商品自动包装过程。

完整的出货箱上贴有当场打印的运单,一个手推车上最多装载10个出货箱(22),并移至运送出货暂存区(23)。如上所述,本系统拥有从拣选工作站到最终出货的完整双线路配置。

(21)根据标签检验货品数量,进行再包装,装到出货箱中

(22)已贴运货单,并已装入推车

(23)按目标配送站点分类,在出货暂存区中排成一列

大型商品分拣、出库

晾衣竿、纸巾等大宗商品因体积过大而不能放入装运箱,此工作称为“手工作业”。这里采用了无线显示器的数字分类系统,以批量分拣方式按配送站点分类,使用5种颜色的指示灯,可同时分类多达5个SKU(24、25)。这些货物集中在一辆手推车上,与之前输送线上的出库货物合并,按照不同方向和分支机构装车(26),按照每天的配车计划运输。

(24)(25)无线DAS 分拣大件商品

压倒性效果

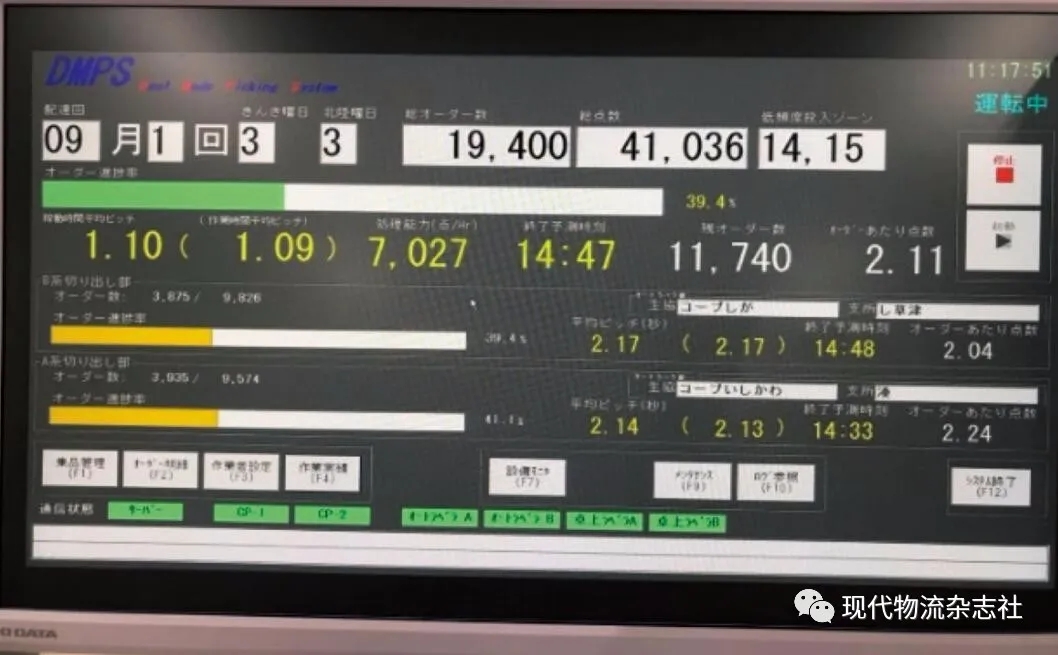

目前,分拣运输线上共有43名工人,其中14名钟点工人和2名派遣工人,2019年6月和7月,每月完成大约74万件货品的分拣。2019年9月1日,创造每小时出货量最高记录(27)7,027件,一个拣选动作1.1秒,甚至更短。一般水平而言,最快也需要1.5秒,每小时分拣能力大约4,000件,相较之下便可看到它的惊人之处。

以本行业经营的家用杂货商品为例,订单SKU约为2,000,每个订单订购的货品数量平均为2件左右,在热销率较低的情况下,如此优异的生产力表现的分拣线只有大库输送机公司了,它的确是当之无愧的“日本第一”,同时进行双线工作,减少无用的等待时间,将工作人员的无用操作一一减少,这就是闪亮分拣系统的成果。

事实上不仅如此。不管机械系统多么优秀,如果“操纵者”无法激发机器的潜力,它就会变成空中楼阁,但北陆卡车运输公司拥有的现场运营能力足够驾驭它。毫无疑问,这份能力多亏了不断的自我学习,不断成长的管理者和领导者们的信念和努力。

(27)监视器屏幕显示最高记录为7,027 件/ 小时

(28)臼井东石先生和现场领导奥村女士

在整个供应链过程中,如果有某个环节出现亏损,那么这样的产业模式是不可持续的。毫无疑问,适当负担不断增加的物流成本,是包括消费者在内的整个工业社会所面临的一个社会课题。

文章来源于中国《现代物流》杂志

时间:下半年

时间:下半年

地点:上海

地点:上海