导语:

2018年初,ASKUL公司旗舰物流中心“ASKUL Value Center"(AVC关西)引进并使用了分拣机器人和AGV,开始全面运营。近期,本刊深入了解AVC关西的战略和现场工作,并进行详细报道,以期能引发大家新的思考。

自草创期创建了全新的文具B2B网购业务模式以来,ASKUL就将物流系统和物流网络作为核心竞争力之一,不断发展壮大。2013年财报会议上,ASKUL公布的“谁控制了物流,谁就控制了电商”口号,倍显其发展决心。

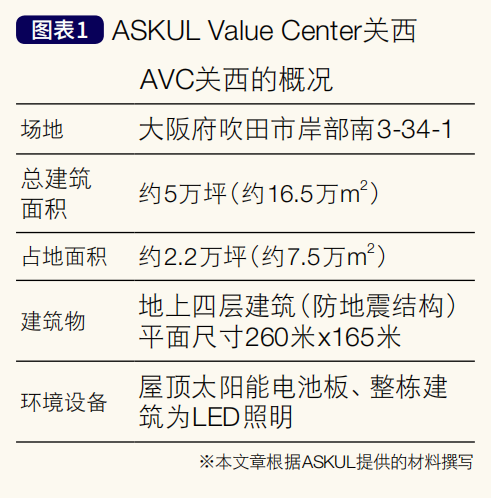

AVC关西物流中心(图表1,整栋建筑租借自普洛斯日本公司),是ASKUL全新的核心物流中心,引进了最先进的物流设施,实现了优化西日本物流的目标。除了负责B2B电商服务ASKUL和B2C电商服务LOHACO的物流之外,AVC关西还肩负着实现“ASKUL开放平台(OPA)”的目标任务。在此基础上,ASKUL计划确保年出库业务量达到1亿日元规模。

“AVC关西的正式名称是ASKUL Value Center关西。这个名字所标榜的意义在于,它并不是成本中心,而是作为加强客户和厂家联系的平台,为企业产生价值的利润中心。”ASKUL CPO ECR总部总经理天沼英雄先生解释了AVC蕴藏的含义。天沼先生领导的ECR(Efficient Consumer Response)总部是ASKUL的传统部门,目的是连接用户、制造商、工厂等供应链上的一切元素,实现整个供应链的效率最大化。它的使命是从客户下订单开始,让采购、物流和交付的速度达到最快,实现质量和成本的优化。

ASKUL为确保足够人手,决定在住宅区设立AVC关西中心,无论从JR东海道线岸部车站还是阪急京都线正雀车站,各自步行10分钟即可到达。AVC关西为打造无间断的物流据点,完成作为物流中心的社会使命,采用了防震结构。事实上,AVC关西刚开始运营时,大阪府北部发生了5级地震,虽然有一些小商品掉落下架,但对人和建筑物没有影响,在当天晚上就恢复了正常发货。天沼先生表示,希望与当地社区和谐相处,让当地居民感受到在身边建立物流中心是一件高兴的事。因此,ASKUL与吹田市签订了灾害期间协议。发生灾害时,AVC关西将作为运输基地,负责救灾物资的收集、货物整理和运送(与吹田物流特定目的公司签订三方协议),并承诺应吹田市的要求,提供中心库存的食品和日用品。如今,大家也期待物流中心的防灾对策为当地社会做出贡献。

在全面推进自动化的过程中,ASKUL物流基地实现了将多种形状、大小不一的商品打包到一个箱子里(其他公司由于存货地点和位置不同,有时不得不将多件商品分成多个订单包装发货),达成以最快的速度进行发货,形成适用于购买日用品的物流服务形式。

北至仙台,南至福冈,ASKUL共配置了9个物流基地。其中有7个基地为B2B业务中心,仅AVC日高(埼玉县日高市)为B2C业务专用中心,AVC关西是唯一一个同时处理B2B和B2C业务的混合中心。

ASKUL列举了以下几点在物流方面的优势。

①可实现全国范围内当日和次日送达的物流基础建设

②从中心运营到配送均正在推进公司自主运营(中心运营工作100%自主,配送60%自主)

③先进的物流系统、设施的设计水平、运用能力

④能够打造日本国内最大规模合作的伙伴关系

AVC关西拥有扎实的物流基础建设,可以实现全国范围内的当日达和次日达,从中心运营到物流配送均致力于自营化,物流中心100%由ASKUL自营,在配送上,ASKUL旗下ASKULLOGIST公司承担了60%以上的配送量。凭借多年积累的技术经验,ASKUL建立了一套有效体系,使公司能够自主设计大部分物流系统和设施。同时,ASKUL与合作公司建立了物流伙伴关系,实现了符合公司要求的配送服务。

在物流中心的运营过程中,ASKUL不遗余力地推动自动化、生产效率的提升和人力的节约。AVC关西内部的物流流程要经过以下几个步骤:供应商的运输车到达指定地点卸货商品入库商品放入货架商品拆包分拣商品按包裹分组打包第一次分类第二次分类配送。

不管是对EDI等信息系统还是自动化仓库、传送带、分拣机等物料搬运设备及其他,ASKUL一直在进一步升级每一个流程。而本次的焦点则是如何在“收货、上架”和“单品拣选”等工序上引进先进的系统,进一步减少人力,提高效率。

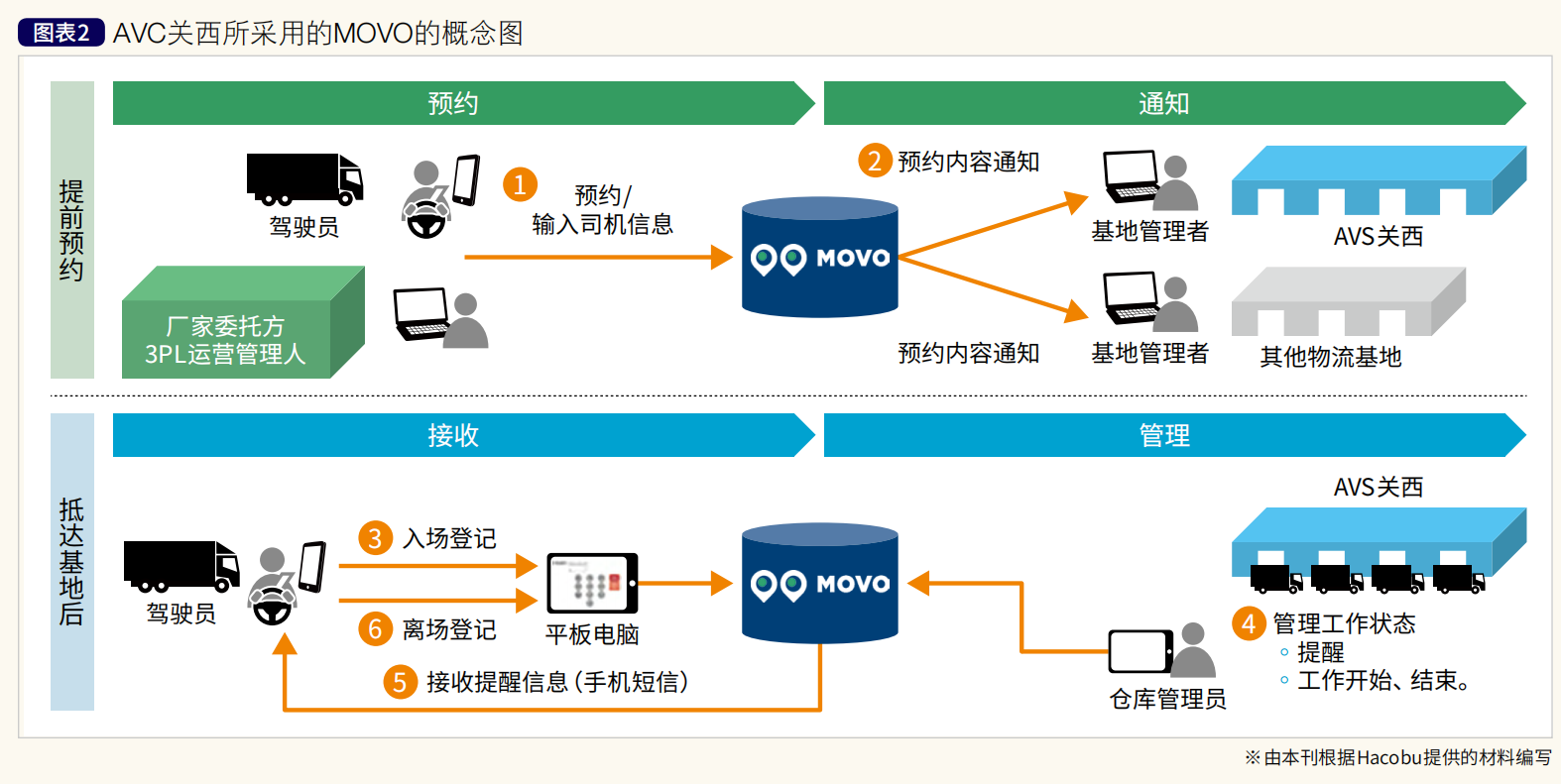

2019年2月,AVC关西采用Hacobu公司的MOVO系统,对送货车辆的泊位管理系统进行了更新。该系统可以让司机和调度员根据当天卸货所需时间来预约泊位,避免拥堵,使卸货作业井然有序(图表2)。

AVC关西的泊位管理系统虽然已经实施了一段时间,但新系统增加了司机可以在当天自行预订泊位的功能。以前,司机至少要提前一天预约,因为有的司机在到货当天才能知道货物的详情,无法进行预约。

新功能实现了更灵活的操作,而且可以直观地看到有多少商品需要入库,这是一个很大的亮点。新系统的操作简单易懂,司机很快就能熟悉,预约率随之提高。当所预约的时间有空闲泊位,系统会用智能手机短信提醒在附近停车的司机。

自改用MOVO系统以来,货车的平均等候时间已减少到之前的三分之一以下,即约10分钟;等待时间超过1小时的几率也减少到之前的四分之一以下,即约5%。工作人员手持平板电脑(如图①)管理卸货泊位,“以前,总能看到几辆卡车在设施内等候,但现在几乎看不见了”。

卡车到达时,即可进行卸货,并把货品堆放到ASKUL的内部专用托盘(T11型)上进行到货检验(如图②)。虽然来自ASKUL SCM专线的货物不需要检验,但在那边到货的货品数量仍然很少,ASKUL计划扩大SCM专线规模。

“随着收货效率的提高,我们现在可以更轻松地制定计划。我们知道哪辆卡车上装载着什么样的货物,会什么时候到达,这样我们就可以更有效率地分配入库工作人员。虽然我们没有改变入库操作系统本身的机制,但入库的处理行数却有所增加。”天沼先生说。

其他中心也正在进行引进MOVO的工作,日高、横滨、名古屋、大阪、有明、板桥中心已引进完毕。

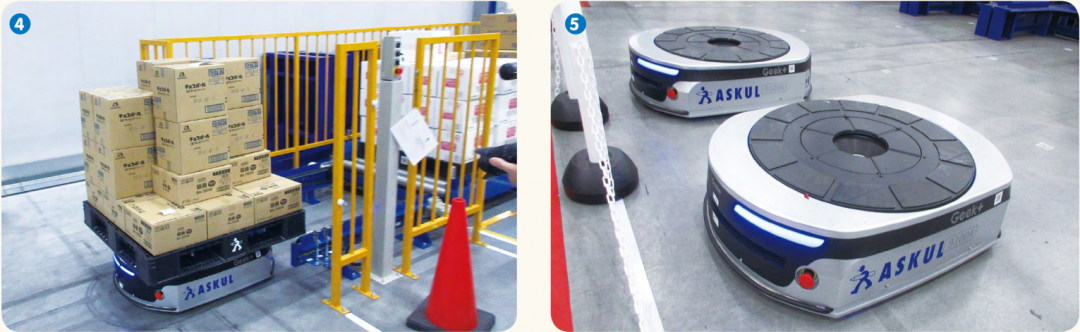

入库检验完毕的托盘商品需要上架,而为了把货品转移到货箱式自动仓库的入库站,本次还引进了托盘运输AGV。自2019年9月起,已有10台Geek+的EVEM1R投入使用。以前,这些托盘必须用地牛通过人工运送到仓库的收货站,而如今则可以节约好几个人手。

引进AGV后,只需工人将托盘放入泊位附近的托盘升降机(如图③),帮助移载托盘到AGV上,搬运距离大大缩短。该托盘升降机可存放多个托盘,而AGV则会来到机器出口处自动转移托盘(如图④,提升高度为60mm)。AGV(如图⑤,核定载重1,000kg)将托盘搬运到仓库入口前方设置的96个临时存储站(如图⑥)。

然后,AGV按照工人指示的时间将托盘搬运到自动货箱式仓库的入库站(如图⑦)。操作人员将托盘以箱为单位移入入库传送带,运送到货箱式自动仓库(如图⑧)。未来,这里将托盘搬运至传送带的操作也将会进行机器人化。

过去,ASKUL也曾经利用传送带或人工作业来搬运产品的托盘和箱子,工人手工拆开纸箱并上架,再从货架上取货。特别是工人推着小车在拣货区的货架旁走来走去进行拣货,这占据了绝大部分的步行时间。为了提高分拣效率,ASKUL在各中心大规模引进了以“不需要人走路的配送中心”理念进行设计的人到货GTP(Goods To Person)系统,让货箱自动仓库和穿梭机自动仓库相配合,使出库货物能自动送到工作人员身边,无需走动。事实证明,这个系统非常成功。

在AVC关西,GTP系统得到进一步完善,GTP站点数量扩大到60处(横滨6处),这也是一个亮点。接下来按顺序介绍该系统的结构。

首先,将上述入库货箱存放到货箱自动仓库中(如图⑨)。正如下图所示的穿梭机自动仓库那样,自动化仓储系统的优点是不受人的身高所制约,可以从地面到天花板,充分利用整个仓储空间。这在土地成本较高的都市物流中心尤为重要。ASKUL采用的GTP系统,自动化仓库容量可存放约10万个货箱,而没有采用现在流行的货架搬运机器人(优点是并非固定的大型设备,缺点是无法利用上方空间),包括输送机在内的GTP系统全部由TOYO KANETSU负责制造维护。

另一方面,以单品出库的商品要经过“拆箱”的过程,即工人手工拆开纸箱,然后再把货品装入周转箱(如图⑩)。拆箱后装有商品的周转箱会存放在穿梭机自动仓库中。拆箱时产生的大量空纸板箱会从上层的卸料传送带自动运输到压缩机。

而周转箱则会由自动开箱机(如图⑪)打开后供给到工作站,当周转箱空出来之后,就会被统一收集,由自动折叠设备折叠存放起来。通过传送带入库到穿梭机自动仓库的周转箱将会自动出库被送到拣货工作站,这样工人无需移动,只需定点作业。

从GTP穿梭机高速出库的周转箱被送到人工拣货的GTP工作站点(如图⑫),已经从ALP横滨的6个站点增加到现在的60个站点,数量增加到了以前的10倍。过去,步行占拣货工作负荷的2/3,现在不需要步行之后,工作效率提高了5倍之多。

过去在ASKUL的物流中心,存放拣货产品的周转箱需要采取“通过全工序”的作业流程,按订单频率的顺序通过产品区域(现在仍有部分中心采用同样的流程)。但是,随着GTP系统的建设,拣货流程已经发展进化,改为按订单频率划分产品区域,将装有小件商品的周转箱集中暂存在穿梭机自动仓库的方式。

例如,客户下了一个包含ABC3种产品的订单,穿梭机自动仓库会自动将放有该商品的周转箱送到拣选工作站,由人工将这些产品统一放入出库周转箱,再送到包装站,在那里把订单产品打包到同一个箱子里,打包发货。

天沼先生表示,这种方法的好处在于作业过程中发生拥堵的可能性较小。过去,如果不同的工序之间产生了不平衡,很有可能在某个工序发生拥堵,而且运输距离长,出库花费的时间长。目前,系统采用的方法是按照发货频率划分拣货区域,从拣货到包装花费的时间更短,很适合快速发货。

当前,不论是短期还是长期,物流领域的用工荒都必定持续,甚至会进一步恶化,在此情况下,ASKUL很早就开始尝试使用自动分拣机器人。

4年前,ALP先于其他公司与机器人控制器制造商MUJIN合作,在ALP首都圈(当时状态)开始试运行,并在ALP横滨继续投入试运行。这是因为与将固定原料转移到固定位置的生产现场需求不同,所谓小件拣选,也就是将数千、数万件种类繁多的货品准确无误地拣选并轻拿轻放到合适位置,这曾经被认为是不可能的任务,即使在科技进步如此之快的现在,也是一个极具挑战的课题。

2016年,该系统的拣货能力为每小时110件,所能处理的产品范围仅占库存的10%左右,仍然很不成熟,但到2019年,该系统每小时能处理450件产品,上升到之前的约4倍,理论上所能处理的产品范围也上升到了之前的3倍左右。经过不断的改进,系统终于达到了稳定运行的水平,进入全面运行阶段。

ASKUL做了如下努力。该系统与MUJIN的运动规划系统相配合,通过机器人的“眼睛”3D视觉系统掌握产品的状态,通过机器人的“大脑”瞬间生成最佳动线和动作计划,并向机器人的“手臂”机械臂发出指令(如图⑬、⑭)。在这里,周转箱布局为两行双线供应以提高供给速度,并且通过优化运动计划的生成过程,大大加快了整个拣选流程的速度。与此同时,该系统还要求输送机具有停止、启动、移动等精细的运动控制功能,为了满足这些要求,系统采用了伊藤电机的电机驱动辊筒(MotorDrivenRoller,MDR)技术。ALP横滨设计的前提是机器人与工人共存,工作台配置的设计是根据需要可更换为人工作业,但AVC关西的每两台机器人会设置一个机器人专用站台,它们发挥着与工人相匹敌的能力。

“拣选机器人由视觉、运动规划和拣选三部分组成。这三个部分每一个都需要极其先进的技术,我们不分昼夜,研究在不同温度湿度等各种环境条件下,在多大程度上可实现稳定的性能,才取得了今天的成果。”天沼先生说。

机器的抓手部分有多个吸口的真空系统,通过实际观察,可以看到它不仅能抓握四方形盒状的产品,也能稳定地抓握圆柱形和瓶状的产品。ASKUL继续努力减少需要人手处理的错误,目前错误率已降至0.01%。

产品根据订单频率由人工或机器人拣选完毕后,会通过传送带存放到穿梭机自动仓库中(如图⑮、⑯),将同一客户的订单整理分拣后,会送到120个包装站之一进行打包。

工人们小心翼翼地将货品打包成纸箱出库(如图⑰),并将其搬运到传送带上。最后由法国B+equipment公司生产的自动包装机i-Pack包装,它可以测量纸箱内产品的高度,对侧面压出折叠印痕,并对上下进行折叠,将体积降到最低,再自动盖好箱子(如图⑱)。该系统提高了将产品装入托盘和卡车的容积效率,实现了高效物流。产品包装好后,会送到传送带上,由出库分拣机按目的地自动分拣。然后,货品会被装上卡车进行运输。从入库到出库的路线,都被一条条传送带连接起来,全长达到40公里。

如上所述,AVC关西的物流系统在追求最先进的自动化水平的同时,还追求在有限的场地内实现当日送达和次日送达的速度和即时性,可以说这是当前物流系统技术所达到的一个里程碑,也可以说,它就是当代物流系统的精华。

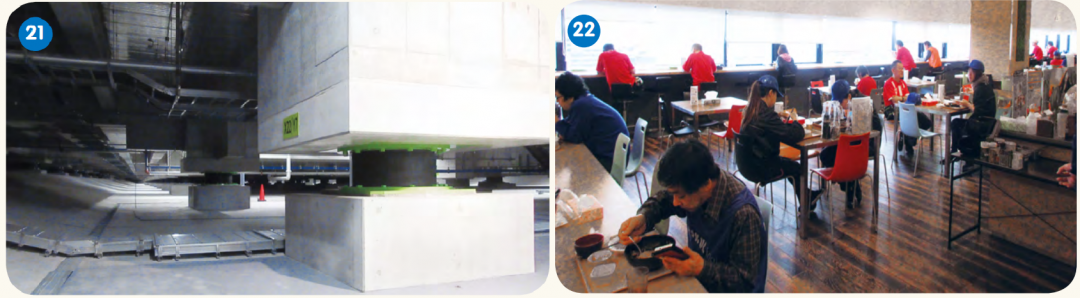

AVC关西的建筑(从日本GLP公司租赁)采用了隔震结构,嵌入柱子下部的地下橡胶阻尼器(如图20)支撑着建筑,保护建筑不受地震影响。这种结构在2018年大阪北部地震中被证明是有效的。此外,AVC关西还设有干净舒适的自助大型食堂“吹田咖啡馆”,为员工提供免费午餐(如图22)。

“我们从2015年开始在福冈中心提供免费午餐。这些地方的工人,往往会选择饭团等简单的饭菜充当午餐。我们希望他们健康饮食,得到更健康的身体,从而能在这里长久工作下去。”天沼先生说。

AVC关西非常注重饭菜的营养和热量,每天会更换菜单,提供套餐、咖喱饭、盖饭等,各种午餐都提供自助沙拉。AVC关西每天约有800名员工进行工作,免费午餐发挥的功效有:降低了人员流动和缺勤率、增加了招聘时的应聘人数、提高了员工的健康水平。

“我们的主要目标是将拣货机器人投入到实际应用中去,使其更加通用化,普及化,这是我们最大的目标。与生产线不同,像本公司这样要应对大量来自不同供应商的不同产品时,全自动化的困难程度要高得多。虽然这次我们已经将两台小件拣选机器实际投入使用,但是机器的水平还是不如我们的熟练员工,我们会继续挑战自我,争取取得更大的进步。”天沼先生继续说道,“将箱子从托盘搬运到传送带上,发货时再装到卡车上,也是相当繁重的体力劳动。我们正在考虑未来让这一项工作更省力。”

即使物流中心让所有操作实现自动化是非常困难的,但如果放弃努力,放弃挑战,就无法开拓更美好的未来。作为物流自动化领域的龙头企业之一,ASKUL的挑战还将继续。

时间:下半年

时间:下半年

地点:上海

地点:上海