国家智能智造水平的增强,很大程度上取决于汽车工业的发展水平,随着世界汽车工业不断发展壮大,中国汽车制造业正在实现由弱到强的跨越,到2021年,中国汽车的市场销售量将会占据全球汽车总销量的一半以上。从国家关注新能源汽车,并扶持国产自主品牌可以看出,汽车制造业的发展为进入后工业社会奠定了坚实的物质基础和工业力量,汽车智造将成为代表中国智能智造最高水平的产业之一。

某汽车零部件制造有限公司建于1966年,研制生产航空机载产品,1986年开始研发汽车零部件,是中国最早研发和配套供货汽车零部件的企业之一,致力汽车零部件的研发制造30年,是一汽大众、上汽大众、上汽通用、武汉神龙、东风日产等合资品牌汽车企业和上汽、吉利、江淮、海马、东风、一汽等自主品牌汽车企业的核心供应商,年产产品500万套。

为了应对近年汽车零部件制造产业链变革所带来的机遇和挑战,满足公司业务规模扩张的需求、提升企业产品质量、效率、安全及可持续发展能力,遂与昆山同日工业自动化有限公司(下文简称:昆山同日)达成合作,由昆山同日为其提供全面的工厂智能物流系统解决方案,导入智能装备及物流管理软件等系统,构建内部智能物流系统,降低和规避传统物料在运输、仓储、制造过程中不安全事件的概率和因素,保证生产所需物料安全、高效、有序地配送,实现智能化的转型升级。

该项目共计两期,一期项目在2019年12月竣工上线运行,二期项目在2020年6月竣工上线运行,项目占地面积32,000平方米,整个项目横跨5个车间,总造价4,000万元人民币,项目总规划6个立体仓库、4千米的输送系统、50多套高端智能装备,具有工业互联网平台、机器视觉、AGV柔性搬运系统、立体仓储、MES、WMS、远程健康监控平台、互联网标识解析等核心系统。整体项目人力成本将减少60%,年产能提升2.5倍,库存下降70%。

该项目整体规划布局及硬件涉及集配中心托盘库、A产品包装配套库、B产品预配套库、模具库、C产品预配套库、A产品生产线配送系统、B产品物料配送系统、钢材处理车间、涂装配料系统等物流系统。

集配中心托盘库:主要负责原材料和成品的存储;24米高,4台托盘式堆垛机,6,000多个存储位,贯穿1楼,1楼夹层,2楼,3楼的物流系统 。

预配套料箱库:主要负责装配线体物料的齐套存储;12米高,7台料箱式堆垛机,6,000多个存储位 。

模具库:主要负责生产使用的模具存储;1台24米高的模具库 。

物料配送系统:整个物流输送系统共计6公里,贯穿于厂房和厂房,厂房内部,区域之间的物料自动输送和分拣。从而实现厂区内物料的互联互通。

AGV系统:2套AGV柔性搬运输送系统,实现车间内部工序的物料自动配送 。

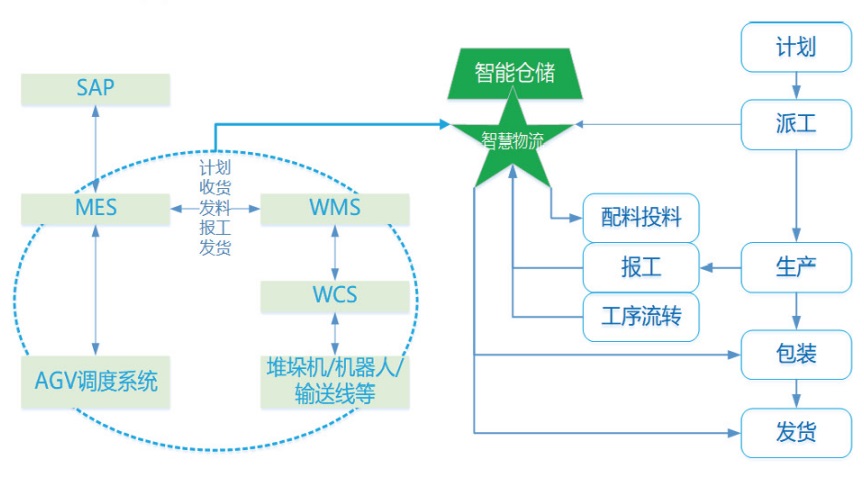

本项目主平台采用昆山同日自主研发的TRX生产物流管控平台,其中包括与客户MES对接的IMS系统、TR-WMS系统、TR-WCS系统、TR-SCADA系统、TR-AGV调度系统。这些系统基于物联网和工业大数据技术,逐步实现厂房与厂房之间、厂房内区域之间、区域内设备之间三个层级的柔性联动。

同时,硬件之间通过ERP、MES、WMS、WCS、远程维控系统做高精度的柔性衔接,确保在合适的时间,通过合适的装备,将合适的物料送到合适的位置;实现智能制造智慧物流从进厂到出厂的全流程闭环,达到信息流、生产流和物料流的深度融合,达到智能感知、精准互联和高效执行,最终实现技术创新驱动管理创新。

1.本项目涉及2幢新厂房的建设、3幢旧厂房的改造升级、新旧厂房之间的建设 。

2.本项目实施过程中不能影响客户的正常生产任务 。

3.客户目前只有ERP系统,昆山同日需要在WMS和ERP之间开发内部的小MES系统,实现信息的对接 。

4.项目涉及厂房与厂房之间,厂房内部区域与区域之间,区域内设备与设备之间的三层级柔性联动及物流互联互通 。

1.实现物料的信息流与实物流的同步管控,提升了生产信息化的管理水平。

2.仓库管理实现对物料的先进先出管理,自制件、外协件、产成品进行条码管理,通过各软件的交互联动,实现物料从入库到存储,再到出库的信息全程可追溯;通过对物料的集中管控,库存数据得到很精准的把控,对生产的组织和在制品的控制提供有效的数据支撑,提升了仓库管理水平。

3.物料和模具在自动化立体仓库中进行集中管理,产品集中包装,使现场5S管理得到较大提升。

4.构建输送系统,实现以集配中心厂房为中心,将冲压厂房、装配厂房、机加厂房、压铸厂房连通起来,零件通过输送线在各厂房之间传输,按订单数量成套配送至装配线码头,减少物料传输时间及成本。

5.增加操作人员的权限和限制流量的防错功能。

6.通过物流系统的建设,公司智能制造迈上新台阶,提升了公司整体形象。

作为专业的工厂智能物流个性化及系统集成供应商,昆山同日为客户提供从规划、设计、制造、安装、调试、交付及售后为一体的全过程物流系统及智能工厂系统集成,其中包含:输送分拣系统、立体库、AGV、机器人、堆垛机、非标定制等装备;ERP、MES、APS、WMS、

WCS、SCADA、AGV调度系统等软件系统;工业互联网远程维控系统、5G通讯技术定位系统、工业互联网标识解析系统等。

其次,昆山同日完成了众多汽车零部件生产制造商的厂内物流系统项目,积累了丰富的汽车零部件客户群,如昆山沪光、上海汇众、东风汽车、福尔达、星乔威泰克、敏实、施德汽车、特斯拉、德尔福等,深知汽车零部件制造商的物流痛点和难点。针对此次项目,昆山同日前期详细调研客户的需求和实际现状后,规划和软件团队深入分析客户的需求,最终形成适合客户的整体厂内物流系统解决方案,并为客户未来的产量年增长预留了空间。

(本文不代表本刊观点)

文章来源于中国《现代物流》杂志

时间:下半年

时间:下半年

地点:上海

地点:上海