物流中心如何配置最先进的AI技术和机器人技术,才能获得效用最大化?

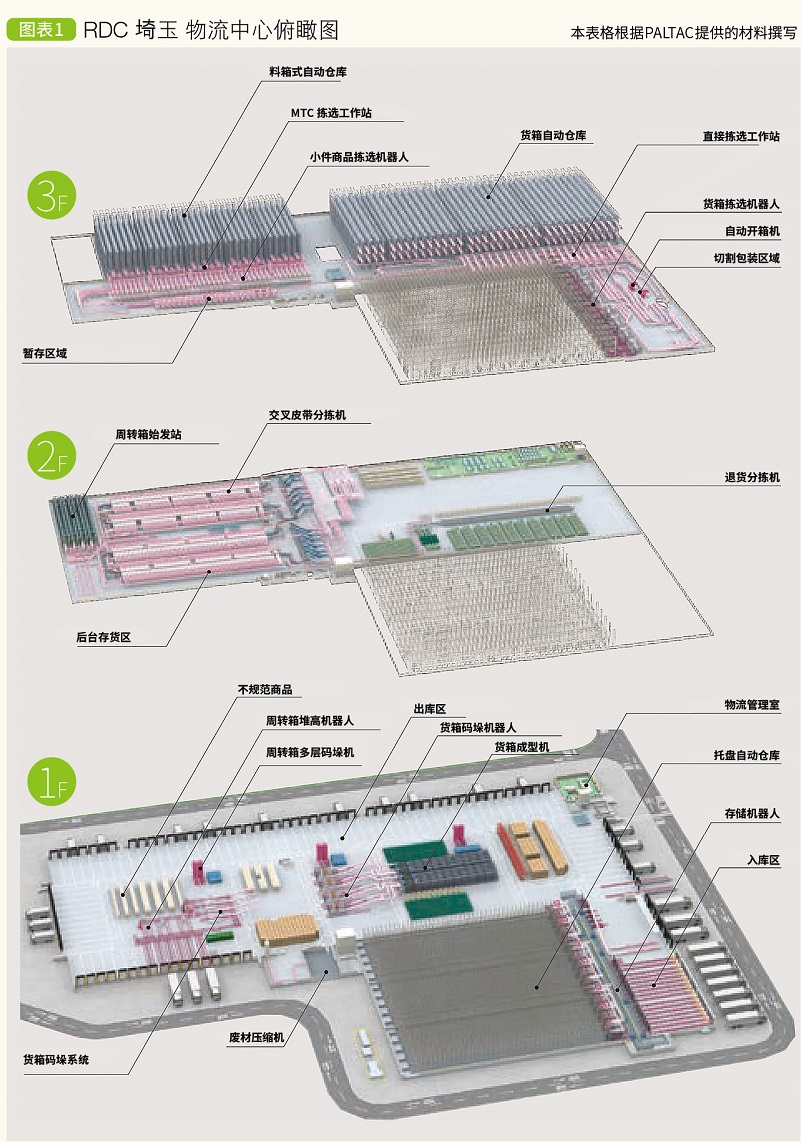

2019年10月10日,日本日用品批发商PALTAC联合相关供应商召开新闻发布会宣布,PALTAC最先进的物流中心——埼玉RDC①(位于埼玉县北葛饰郡)竣工,这是PALTAC继新泻RDC后,基于下一代物流系统SPAID概念(Super Productivity Advanced Innovative Distribution)建设的第二个物流中心(见图②)。

首先由PALTAC常务执行董事兼企业企划室长的嶋田政治先生主持并介绍会议议程,随后PALTAC董事兼专务/物流系统统括本部长田代雅彦先生(图②左二)介绍称:“新泻RDC首次引进新系统SPAID,再次升级后在琦玉RDC投入使用。新中心总用地面积约6.6万平方米,总建筑面积约4.6万平方米,预计年出库额1,200亿日元。总投资额230亿日元左右(土地39亿日元、建筑96亿日元、设备96亿日元),年出货量约为新泻的5倍,预计初期投资效益为新泻的2倍。简而言之,我们希望该设施能提供安全可靠的物流,提高仓库工作效率,着眼于整个供应链,支持绿色物流。”

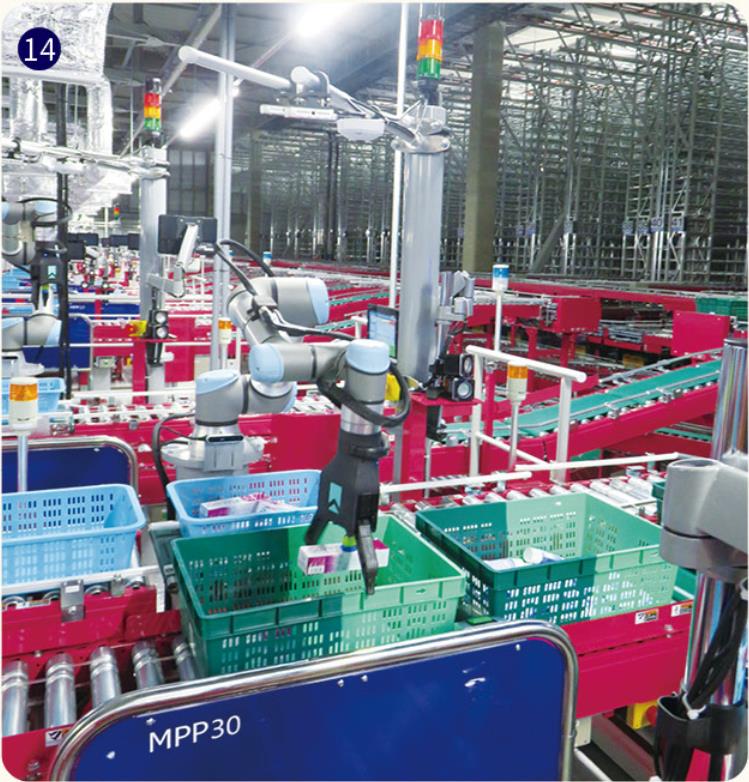

紧接着,拥有AI拣货机器人的RIGHTHAND ROBOTICS联合创始人Leif Gentoft先生(图③左一)说:“RIGHTHAND ROBOTICS开发了一种用于仓库小件物品自动拣选的机器人系统。我们曾与世界各地许多不同的仓库设计团队合作,其中包括PALTAC,我们很高兴能参与建设PALTAC的物流中心。我们的使命是为供应链提供更好的解决方案和服务,包括3R——更广(Range)、更快(Rate)、更可靠(Reliability)。”

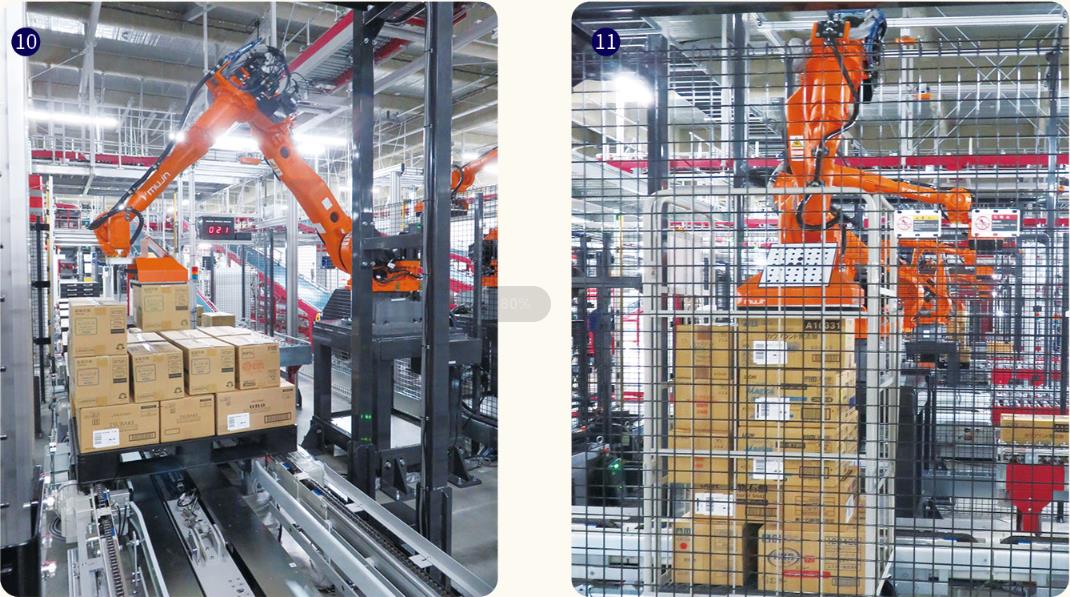

MUJIN公司CEO兼联合创始人,负责开发AI装箱机器人的滝野一征先生(图④右一)接着说:“就像MUJIN将解决方案用于新泻RDC一样,这次也迎来了全新的挑战。MUJIN并不是一家机器人制造商,而是为不同厂家的机器人提供操控方案,让它们更加智能化,统一它们的操作。这次我们与PALTAC联合开发了一个应用,支持在货箱出库时,让机器人使用三种不同类型的收纳器具进行自动堆叠货物的操作。这是全世界首次让这种需要经验的重体力劳动实现自动化。在此背景下,我们的堆垛计算服务器甚至事先考虑了机器人的操作,实现按照何种顺序出库,确定在不同约束条件下收纳器具运用何种手臂操作方式,无需教学就可以使运动规划成为可能等。我们希望通过各种解决方案,继续打造无重体力劳动的仓库。”

最后KyotoRobotics负责AI货箱分拣机器人的CEO兼代表执行董事徐刚先生(图⑤左一)说:“KyotoRobotics开发了一款分拣机器人,可以从自动仓库传输过来的托盘上取下货物箱。这种智能分拣机器人整合了由不同设备分别完成的尺寸和重量测量功能,即机器人在没有任何产品信息的情况下,不需要事先学习,可以自主进行计算和运作。在标准状态下,平均拣货能力超过700箱/时,高峰期可达到近900箱/时。Kyoto Robotics研发3D视觉传感器多年,拥有不受环境光影响的识别技术,在工厂领域的3D视觉传感器市场达到了累计占有率第一。在劳动人口减少、分拣货品数量增加的大环境下,唯有用机器人来填补空缺。本中心不惜成本配备了世界上最先进的自动化设备和机器人系统,为物流业的未来发展指明了方向。”

新闻发布会后,与会人员参观了即将全面投入使用的埼玉RDC。接下来,让我们顺着物流中心内的流程,看看这里面的主要物流解决方案吧。

埼玉RDC收货流程采用了预约收货制度。厂家在确认订单后,会预约入库时间,提前预留库房位置。过去,从早上6点到货一开始,就会出现货车争抢泊位的拥堵现象;但自从泊位的运营状况在网上公开,货车一到达就可凭预约号自动泊位,根据吞吐量排位前20名企业的数据,比以前减少了70~80%的等待时间。

卡车运来的托盘由司机装载到收货泊位末端的传送带上,然后系统就会自动开始运输托盘。在运输过程中,传感器会自动检测托盘上的产品数量,在运输同时便可完成检测。通过这套自动化仓库入库检测系统⑥,司机的卸货时间大幅减少,同时自动入库也减少了计数误差。

收货托盘使用机器人存储系统⑦将托盘自动运输到自动化托盘仓库并存储入库。这款自动搬运台车(村田机械株式会社制造),已控制在最佳速度,能将托盘完全自动运进自动化托盘仓库,在仓库内使用叉车工作从此成为历史,仓库的安全性也得到了提高。另一方面,以箱为单位接收的产品由传送带原样运送和储存到集装箱自动化仓库。在多种商品混载在托盘上的情况下,机器人存储系统会拒绝接收托盘,接下来采用让同一种商品装载到托盘上后再接收,或者采用从传送带上接收整箱入库。

以成箱为单位出库的货物从自动化托盘仓库中运出,Kyoto Robotics开发控制系统的AI拣货机器人⑧(机器人本身由大库运输系统公司制造)负责拣选所需数量。Kyoto Robotics对机器人的视觉传感器和吸盘手爪进行了深入研究和改进,把货箱识别率提升至99.8%。无人控制拣货系统可以拣选各种形状的箱子,完全不需要预先测量和登记箱子的尺寸和重量。该系统实现了世界最快的700箱/小时的拣选速度,并且自动化托盘仓库实现了全自动的货箱出库作业,摆脱繁重劳动,提高生产效率,同时达成出库零失误。

出库传送带搬运过来的箱子,先由装有最佳码垛算法的箱子排序器⑨暂时储存,然后按照最佳的时机配合堆放顺序出库。出库的箱子就利用MUJIN生产的控制器所操作的AI货箱码垛机器人⑩⑪(机器人产自安川电机公司)堆放在收纳器具上。这个系统相当精密,它能自动计算出最佳的堆垛方法,并按此顺序自动让上游的货箱排序机运来的货箱自动进行码垛,堆垛速度450箱/时,8台机器人可以分别独立支持托盘、笼车、六轮小车三种收纳器具,是世界首创的物流解决方案。埼玉RDC通过一系列全自动化的箱体堆垛操作,实现了收纳器具装载效率最大化,彻底消除人工重新堆垛工作,提高工作效率,减少堆放收纳器具、卡车数量,降低配送成本。

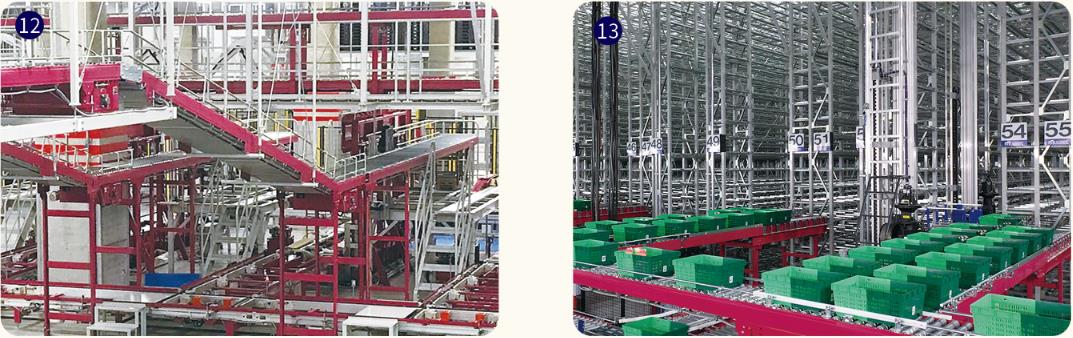

埼玉RDC传统设备一直采用人工以箱为单位码垛发货,如今E-ELS货箱堆叠系⑫统可以自动将托盘送至工作人员身边,每次堆放操作完成后,都可以通过操纵杆调整货箱堆叠的高度。埼玉RDC安装了三台机器,ELS可以在每个工作区同时处理两个托盘。

在E-ELS后面,设置了两台自动堆垛机器人,能把周转箱自动堆垛到托盘上。这个功能很简单,因为机器人堆叠的是标准周转箱,最多可以堆叠7层。最终,托盘和周转箱将会整合在同一条传送带上,自动运输到发货泊位旁边,并对每个目的地的泊位进行单独控制。一共有八条传送带,大部分情况下每两条传送带负责送往一个目的地的商品,正常情况下,可以同时处理四个泊位,这也是在琦玉RDC首次投入使用的系统。

与货箱出库流程不同,单品出库流程是按照PALTAC新一代单品分拣系统MUPPS的流程进行。首先,将箱内的货物转移到储物筐里补充库存,然后补充的商品从自动托盘仓库或货箱自动仓库出库,转移到切割区。随后,利用PALTAC自主开发的自动切纸机或SS切纸机切割纸箱的上侧面,并将产品从纸箱的商品移载到储物筐中,接下来储物筐会自动运送到多功能临时储存自动货架⑬(村田机械制造)中进行储存。

订单产品的储物筐会从自动储存货架转移到拣货站,通过机器人或人工将所需数量的产品移动到分拣用料箱里。高频率出库的货物不会存放在储物筐里,而是直接从箱子里移动到分拣用料箱里。RIGHTHAND ROBOTICS的AI散货分拣机器人首次被引进这个拣货过程。

AI散货分拣机器人RightPick 2 ⑭独特的抓手结合了吸力和利用手指的抓取功能,实现高速抓取和放置各种产品。通过AI学习功能,无需对产品进行预先登记,也无需对每个产品的抓取操作进行分别编程,从而减少安装使用时的工作量。这种抓手发生错误而停止的几率也比较小。如果机械臂拣货失败,可以通过反馈传感器信息,让机械臂下次学会抓取,从而提高作业精度(机械臂由UNIVERSAL ROBOT生产)。

不过,公司处理的货品约有2万个SKU,该机械臂有可能无法处理其中一部分,所以目前暂时有10个机器人和25个工人同时进行拣货操作。放入商品的分拣用周转箱通过交叉带分拣机按不同门店进行分拣,并在包装站包装进周转箱,完成拣货的周转箱首先在周转箱排序器处暂时存储,并按照堆叠顺序逐次进行发货。

如果货物要运往门店,则用周转箱堆垛机进行堆垛,然后运到泊位进行装运。在满载货物的情况下,周转箱堆垛机器人(大库运输机公司生产)会将托盘堆放起来,并按照堆垛顺序发货。这款堆垛机器人可以同时抓取三个周转箱,工作效率提高三倍。堆放完毕后,会被自动捆绑并运送到泊位。据介绍,MUPPS整个物流流程的作业效率比传统设施提高了2.5倍。

以上就是埼玉RDC应用SPAID系统从收货到出货的流程。据现场介绍,在未来的发展进程中,PALTAC将不断研究智慧物流技术应用,并探究如何把从SPAID中获得的各种效率改进手段投入到现有的物流中心。本杂志也将持续关注投入全面运营模式的埼玉RDC,在适当时机为读者推出深度报道。

时间:下半年

时间:下半年

地点:上海

地点:上海