导语——

作为新一代的大型物流中心,SG控股集团的的X Frontier融合多种物流功能,其中电商平台是关键功能之一。

SG控股的旗舰中心将关东的电商需求集为一体

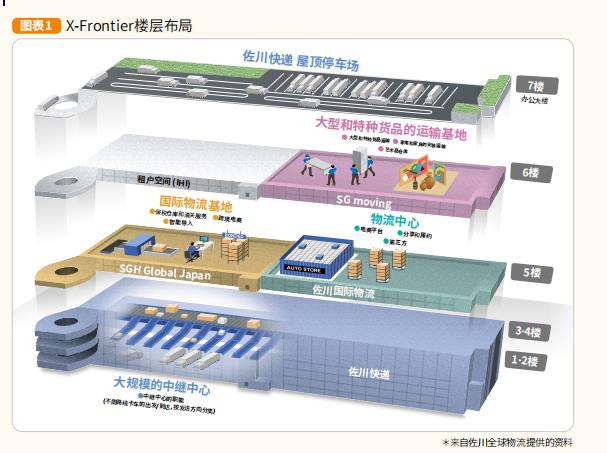

SG控股集团的新一代大型物流中心X Frontier于2020年1月竣工。中心内融合了集团各公司的多种物流功能,包括大型中转中心、国际物流、大型•特种运输以及电商平台,于2021年3月全面投入运营。(题图)

X frontier拥有17万左右平方米的建筑面积,为钢结构建筑,地上共有7层,是一所位于东京都江东区的巨大物流中心,与东京市中心交通方便。集团中负责平台物流、定制物流和其他物流业务的佐川国际物流株式会社(以下简称SGL)在该中心五楼设立了一处全新的电商物流平台中心,并引进了Autostore作为其主要仓储空间。本刊采访了该公司电商Logi Tokyo所长堀尾大树先生,向他询问了该中心的基本概念。

“这所名为X frontier的设施是以我们SG控股集团的旗舰标准设计的基地,其中,涵盖一、二楼和三、四楼两层的中转中心,是我们集团内最大的中转中心,而且最重要的是,这里引进的设备是在关东全新设置的。原因就是,关东是电商的主要消费区域,因此靠近终端用户建立设施,可以充分利用它的位置优势。为了充分利用中心功能,经过反复讨论,我们得出了该设施最适合具备何种功能的结论,也就是定位于电商平台中心才是最佳的选择。”

设施最初的规划和设计起步阶段是在新冠肺炎疫情发生之前,电商平台中心的开放与第一次宣布疫情紧急状态的时间相吻合,电商需求的迅速增长最终也为该中心带来了助力。

堀尾大树先生

X frontier以佐川快递巨大的中转中心为基础,SGL物流中心设置在其上层,是负责为其发货的业务公司。中心利用多种资源集成的优势而构建科学流程,只需将要交付的货品送到楼下,即可即时交付。中心与处理国际货品的SGH环球公司分享同一层的空间,在楼上的六楼则建立了一个SG moving的分部,负责大型和特种运输。通过将三个不同类型的专业公司集中在最大级别的物流中转中心的楼上,得以创造了一个这些公司能够在提供各自服务的同时最大限度地发挥协同效应的环境。(图表1)

“X frontier所在的南砂地区原本就有很多SG控股集团旗下的业务公司,而附近亦有SG控股的东京办事处和佐川急便的东京总部,因此该地区原本即是集团协同效应的聚集地。”堀尾补充道。

“本公司是一家以仓库为基础的物流公司,也拥有自行运营的物流资产。现在,本公司已经在日本全国范围内建立了85个分支机构。与此同时,由于疫情扩散,日本的电商占有率有了飞跃性的增长,预计这一趋势在新冠疫情结束后仍将继续。对于我们这些第三方物流运营商来说,这样的市场也是一种商机。”

引进新型自动化设备 令大量繁琐的电商物流工作高效运作

堀尾先生继续谈到,X frontier打算让建立的电商平台中心同时担任关东的中转中心。

“从这里到关东,所有的佐川快递营业处之间都行驶着卡车。关东圈是电商的巨大消费市场,在该中心出库能将货品直接送抵关东,大大缩短了交货时间。对用户和电商运营商来说,这一点的好处是巨大的。因此,在这里开设电商平台中心是一条必经之路。”

与此同时,电商物流的库内流程往往比较复杂,因为所面对的终端用户并非商家,而是普通顾客。再加上日本面临着结构性的劳动力短缺。面对这一问题,物流运营商为了提供稳定和高质量的物流服务,必须在库内流程上节省人力。因此,该中心提出“极力推动自动化”作为工作的基本概念。

此外,SG控股集团也发挥着旗舰作用,该处现场的目标之一是成为标杆性的展示中心,不管什么时候有人来访都可以向其展示。再加上考虑到这里需要实现全年无休24小时的不断运行,机械化肯定是不可或缺的。在这些前提的基础上,该中心引进了一些新型的自动化物流设备,比如Autostore,便是利用了机器人技术。

物流中心的使用面积约为6,400坪(约为21,156平方米),其中电商平台约为4,500坪(约为14,875平方米)。目前为止,在中心的空间中安装的自动化解决方案主要有4种。机器人库存系统“Autostore”,自动货架搬运机器人“EVE”,无人搬运机“OTTO100”,自动包装机“CartonWrap”(图表2)。那么,为何选择这些解决方案呢?

电商物流的特征就是SKU非常多。特别是近年来少量多品种的趋势正在加速发展,既然SG控股标榜自身是电商平台,那意味着将承包许多运营商的业务,库存将会不断膨胀。要做到稳定、高质量地处理业务,对机器人技术的使用是必不可少的。因此,SG控股以GTP,也就是货到人的思路为中心,选择了Autostore,EVE和OTTO。尤其是其中的Autostore,不光可以有效压缩工人的步行距离,还保留了充裕的存储空间,即使在未来SKU增加的情况下也可以进行高密度存储。

据了解,中心以成为服装/杂货为主的电商运营商为具体目标,预计每件货品出货量为1~2件,出货的基本单位设定为料箱,于是,中心对于如何设计输送机的输送能力,下一道工序的输送量,最低所需库存数,SKU等问题进行各方面多角度模拟后,最终基于从主要货物的特点和收纳效率方面出发,得出的最佳选择就成为了Autostore(见图❶)。然而,如前所述,该中心引进的解决方案不止一个。EVE运行的货架搬运机器人区,手工拣选的传统中型货架区在同时运行,而Autostore则主要负责存储低频货品。

堀尾详细地补充说道:“有些物流设施单独依靠Autostore进行所有运营工作,但对自动化设备的运用是不能超过其设计性能上限的。很明显,即使我们将机器人数量和工作终端数量增加几倍,也很难应对高峰期的工作。所以我们引进了Autostore,因为我们非常重视库存容量的存储效率。值得注意的是,我们用Autostore的料箱填充了部分轨道泊位。我认为这种布局的灵活性是其他物料输送设备所不具备的,因为它可以完全配合现有设备的要求,比如将泊位直接当作Autostore的存储空间,从而充分利用垂直方向的空间。许多自动仓库都有着各种各样的限制,比如不能充分利用空间,或者需要拆除墙壁才能安装等。”

现在,中心则把入出库最频繁的货品放在中型货架上,把中等频率的货品放在EVE区域上,把低频率的货品放在Autostore里,按频率分别进行存储。由于高频率A级货品的SKU数量较少,而B、C货品则频率逐次降低,同时SKU急剧增加,因此,越是低频率的货品,小量库存越多的货品在Autostore中存放的效果越好,这就是该中心做出的判断。

在正式投入使用后不久,中心便获得了总共60多家客户,包括服装杂货、鞋类、保健品、小型家电和宠物用品等多种分类。由于新冠疫情造成消费者大部分时间都闭门不出,反映在这里就是许多行业的销售量都有所增加。

根据客户订单的不同,有些订单是在各自的存储区域完成分拣的,有些订单则在Autostore,EVE和中型货架上完成分拣。目前,由于初创企业客户众多,拥有庞大SKU的货主寥寥无几,大多数情况下,单个客户的订单能在一个存储区域内完成分拣,但是中心已经建立了一个可以实现跨存储区联合分拣后进行出库的机制。负责将在各个区域中完成拣选的料箱运送到通往包装、出货区域的传送带上的机器就是AMR的OTTO。

此外,虽然目前还没有投入使用,但SGL和奥卡姆拉公司正在合作进行试验,以进一步节省人力。将来,中心在实现24小时全年无休的运行时,预计将需要一个能够代替工作人员进行Autostore出入库作业的解决方案,因此,中心正在与Autostore同时运用拆零拣选机器人“RightPick”(照片❷),与奥卡姆拉公司合作,共同对机器人手的拣选进行试验。

虽然实际设备尚未交付,但是在目前的端口区域旁边已经为它确保好了安装空间,今后将在核实具体投资效益后将采购计划提上日程。如果Autostore和拣选机器人能够实现协作运行,这就将是全日本第一个实际应用案例。

接下来,本刊就该中心目前的计划询问了堀尾先生。

“佐川快递的销售司机与全国顾客有着直接的联系,这也是我们集团最大的优势。我们将以销售司机为起点,向全国各地的客户宣传电商平台的便利性,为他们使用我们的平台制造机会。包括Autostore区域在内,中心仍有相当多的库存空间剩余,因此我们也在寻求大批量客户的订单。”

从货架搬运机器人到库区间搬运AMR

以WMS进行全面控制

在了解了概念和简介之后,本刊现在就要进入现场了。

在入库泊位(照片❸),基本入库流程是在收货后用手持扫码器进行入库检验,然后上架。

位于最近处的货架搬运机器人EVE拥有6个站点(照片❹),原则上3个负责入库,3个负责出库。虽说如此,EVE站点的最大特征其实是可以自由应对进出库工作。“当然,在不同的时间段,可以让它们同时进行出库,或者在出库作业结束时同时入库,在现实工作中随机应变进行灵活运用。”堀尾补充道。

这里有46辆EVE运行,设置了1,328个专用货位。由于主要处理的是相对不重的服饰类货品,搬运重量规格为500kg。整个区域通过WMS对EVE的控制终端进行控制,生产效率的最高设计容量约为每小时180行程(将货架搬运进出拣选站的过程)。与推车拣选相比,很明显,它能大大减少工人的步行距离。

如前所述,在这里料箱是一个订单的基本单位。AMR的OTTO100将已经完成订单分拣的料箱运送到下一个区域(见图❺)。

由于OTTO100只需重复简单的往返移动,因此是独立运行的,不与WMS相联系。

货架里的商品将会运送到通往包装、运输区域的传送带投放区域(照片❻)。

在这里,等待的工作人员只需要将收到的8个料箱投入传送带。读取料箱的条形码,然后根据指示移动到相应位置,比如是混载其他区域的货品,或是直接进入包装区(照片❼)。工作人员用按钮指示OTTO100返回到固定位置。

存放高频物品的中型货架区域,重视对各种波动响应的灵活性,采用了人工和手推车拣选方式,目前大约有10名拣选者负责这项工作(照片❽)。这里的存储利用了货架编号的条形码自由定位货品,将来在这个区域也会投入使用AMR,以进一步节省人力。由于该公司在其他工厂已经采用了AMR,因此,他们似乎正在基于之前的经验,考虑以最大效率投入使用。

轨道泊位也作为存储空间充分利用

染成蓝色,独一无二的Autostore

前往Autostore区域(图表3)。

首先是顶部的机器人工作部位,最令人印象深刻的是,所有30台机器人都统一为蓝色(即SG控股集团的企业代表色),而不是Autostore熟悉的红色(照片❾)。这是在生产时进行调色,完成上色也是奥卡姆拉公司第一次面临的挑战。

堀尾笑着说道:“我认为厂家制作这种颜色面临了相当大的困难。”这是世界上唯一一处蓝色的Autostore,事实上,这里的其他设备也从其他颜色换成了蓝色。这是SG控股集团作为旗舰企业的坚持。”

从机器人工作区域下楼,到进行入出库作业的旋转台端口之间,这里的通道就像隧道一样,可以从收纳料箱的空间下面穿过,也就是说这是机器人在头顶上奔跑的构造(照片10)。这种布局上的灵活性也是Autostore所独有的。通过充分利用泊位等设计,将库存空间利用效率最大化,得以实现高达50万件的库存量,其规格足以满足今后经营商品的增加。

旋转台端口共有四个(照片11)。机器人将料箱自动送到操作人员手中,人员再按照显示器的指示拣选(照片12)。以订单为单位拣选完毕,凑齐8个料箱后(图片13),运输机器人根据工作人员的指示,将料箱搬运到传送带区域(照片14)。Autostore的四个端口没有设置固定职责,而是随时灵活处理入库和出库。据称,在处理大量商品的电商物流领域,通过引进GTP操作系统,让任何人都可以迅速进行出入库作业,无需到处走动,与一般平放货架上的出入库作业相比,生产效率竟然提高了40%。

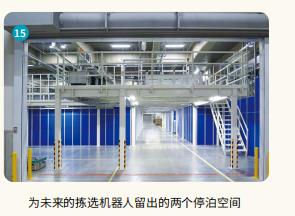

区域边缘留出了两个特别短的停泊空间(照片15)。实际上这里就是前面提到的准备引进RightHand Robotics公司生产的拣选机器人的区域。这里假想了一台机器人所能达到的范围和运行区域,因此可以在比人类所需更小的空间内设置工作空间。据称,中心计划在未来引进机器人时将传送带延伸到这个区域。

所有货品通过了各种解决方案和工序,最终统一来到的地点就是出库前的包装区。在这里,一台巨大的自动打包机CartonWrap正在运行(照片16)。机器能根据货品形状和长宽高尺寸,分别以合适的尺寸用纸箱完成包装(照片17)。基本上这是一个全自动的流程,由三名工作人员操作,其工作包括接收包装成品,更换纸板和送货单,以及维护。

与此同时,自动打包机无法支持的货品将会从传送带送到人工打包区域,然后在这里进行打包(照片18)。

如上所述,我们所看到的由SGL运营的电商平台所利用的一系列解决方案都由WMS负责整体协作,结果而言,每个解决方案都能保持自己独特规格,同时使工作人员顺利操作。事实上,这是系统工作人员在幕后辛苦工作的结果,他们在没有WCS干预的情况下,集成并顺利地控制了每一个系统,或许可以说,这就是该公司高度的开发能力和运营能力的证明。

面对刚刚投入使用的X Frontier之中,SGL所投入的各种解决方案,我们仿佛提前看到了日本电商物流不远的未来,同时,我们将继续不断关注X Frontier的进化。

时间:下半年

时间:下半年

地点:上海

地点:上海