智造发展需由点到面,共同拥抱数智化潮流。灯塔工厂被誉为“世界上最先进的工厂”,代表当今全球制造业领域智能制造和数字化最高水平。此次我们特别策划了“灯塔工厂”的系列报道选题,通过分析这些头部制造业案例希冀为读者提供一些智能制造的新视角。

灯塔工厂是由达沃斯世界经济论坛与管理咨询公司麦肯锡共同启动的全球项目,被誉为“世界上最先进的工厂”,为全球企业树立标杆与范本。

在企业转型升级如火如荼的今天,灯塔工厂展示了如何从数字化中挖掘新的价值,包括提升资源利用率和生产率、加强敏捷度和响应能力、提高定制化和柔性化水平、获得更好的投资回报率等,并为社会可持续发展做出了贡献。从汽车、工业设备到家用电器、消费品等领域,越来越多行业正在深度融合数字化、系统集成和互联网等技术,提高业务运营管理。

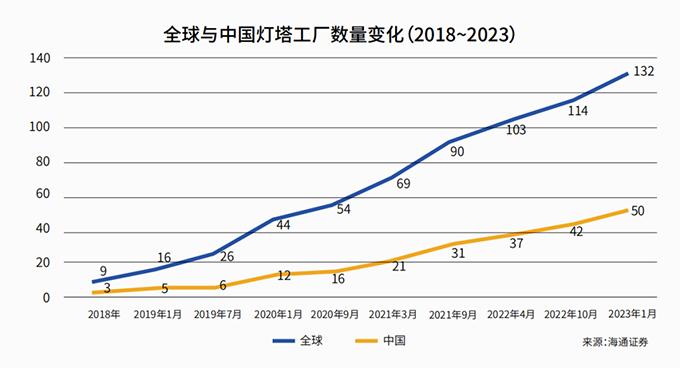

上期,我们以制造业为主,列举了几家中国企业的标杆工厂,以通过这些智能制造的探索经验,启迪更多后行者。在目前已评选出的132家灯塔工厂中,不乏日化消费品企业的身影,该行业亦存在实现灯塔工厂的潜力和机会。

简约而不简单的日化消费品

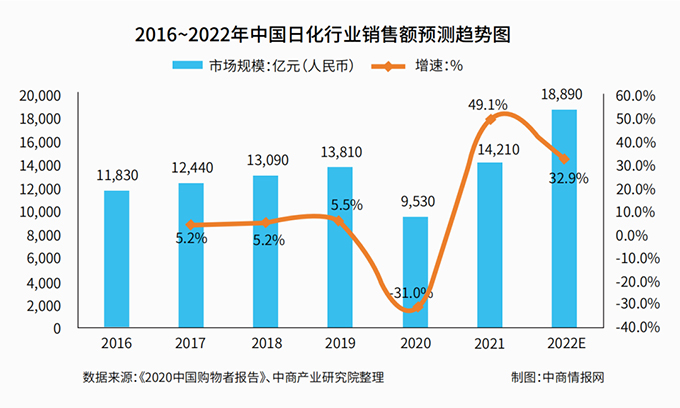

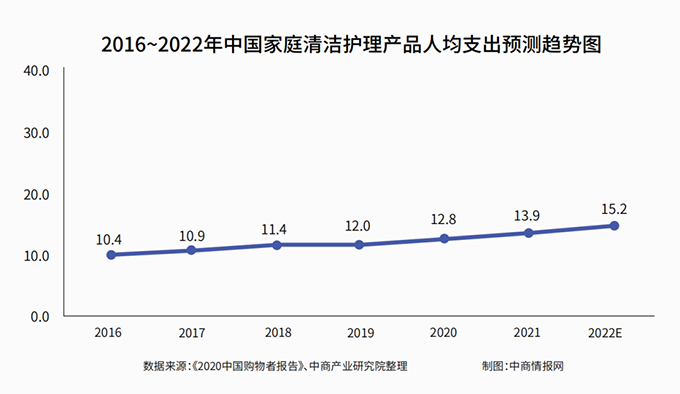

随着对安全和功效产品的关注意识加强,日化消费者群体正在进一步扩大。消费者对健康生活质量的需求促进日化行业越来越多的技术突破,使行业经营者更加注重经营创新,投入越来越多的精力和资源,升级创新技术、产品和服务。

基于此,我们希望通过本期挑选的灯塔工厂案例进行分析研究,以探寻日化消费品灯塔工厂实现变革与创新的关键技术及其应用,为更多企业加快数字化、智能化转型提供值得借鉴的经验。

01联合利华合肥灯塔工厂

在日用消费品的众多企业代表中,难以避开联合利华而言他。成立于1929年的联合利华,在工厂数字化转型中已拥有诸多成功案例,包括中国日化行业的第一个“灯塔工厂”——联合利华合肥灯塔工厂,以及太仓生产基地与天津工厂,均完成数字化改造,获得灯塔工厂认证。

联合利华合肥工厂,承建于2002年,是联合利华在中国的日用消费品战略性基地之一。据悉,该基地的智能化水平已达到90%,亦是行业领先的“可持续智造”生产基地。

随着数字化飞速发展,供应链在不断升级。联合利华合肥工厂通过创新技术和智能设备,打通从上游供应商到客户的全生态链,实现端到端的价值提升。在合肥工业园,可以实现“一个平台”高效管理,实时跟进线上反馈、生产状况、设施状态、物流运输信息等,做出即时反应和决策,让供应链的价值最大化。

其中,合肥工厂自主开发的灌装线拉动式自动补料系统,集自主导航叉车(AGV)、卓越制造管理系统(MES)、自动叫料系统(Call-off System)、条形码系统(Barcode System)、工业物联网(IIoT)、5G等一系列高科技、快响应的智能平台和系统于一体,可基于不同设备间的数据采集,实现实时信息交换,实现“供应商运送原料”到“进入生产线开始生产”的全程无缝对接。以智能物料补货系统为例,AGV和传感器协同工作,不仅代替传统手动工作模式,还可以根据排产计划,将物料及时准量地送至对应的生产线。

作为全球行业内第一家灌装包装车间“黑灯工厂”,联合利华合肥工厂通过柔性化生产、预测性维护、过程质量控制(SPC)及3D打印等技术提升反应速度,原来紧急订单需要耗费2到3天才能安排生产,现在仅需2小时就能完成转产,实现了生产线的理瓶、灌装、包装和码垛等环节的全自动运行。

灯塔工厂让联合利华在日用消费品设立了智能制造的生产标杆,合肥工厂通过在生产、仓储和配送领域,启用智能化解决方案,将订单交货期缩短50%,减少30%电子商务消费者投诉,同时降低了34%的成本,综合提升公司的供应链能力。

02宝洁太仓灯塔工厂

作为联合利华的一大劲敌,宝洁在经济下行的2022年,却一路行情看涨。2022财年,宝洁公司实现净销售额802亿美元(其中生活用纸及个人护理业务占25%),净利润为147亿美元。其在销售额、净利润和现金流方面均取得出色成绩,在各品类、各地区均实现销售额的显著增长。

宝洁通过170多年的发展,在全球70多个国家和地区开展业务,每天为全球50亿的消费者提供服务。在其众多工厂之中,宝洁太仓工厂建立了亚洲第一个“熄灯运营系统”,它提高了生产的灵活性,将生产效率提高2.5倍。

相比于上述联合利华更注重智能化升级的合肥工厂,宝洁太仓工厂则以“绿色”著称。宝洁在2021年上海进博会发布2040净零碳排放目标,即到2040年实现运营和供应链(从原材料到零售环节)温室气体净零排放。为积极打造绿色供应链,宝洁太仓工厂获评江苏省绿色工厂,该工厂从设计之初就围绕着苏州园林的概念而建,作为宝洁全球最具可持续性的工厂之一,它既是宝洁公司在中国的第10个工厂,也是华东物流分销中心。

为追求产品制造和环境保护共赢,宝洁太仓工厂获得LEED(Leadership in Energy and Environmental Design,能源与环境设计先锋)绿色建筑认证,采用100%可再生电,工厂将废弃物进行分类并回收再利用,实现了生产废弃物零填埋的目标。通过精益管理,其2012年来用水单耗整体降低56%,并实现工业废水零排放。同时,太仓工厂也是宝洁第一个采用绿色供应链指数(CITI)和蔚蓝地图APP来管理供应商环境绩效的工厂。2022年,太仓工厂至太仓物流中心的运输启用新能源电动重卡。

作为宝洁中国供应链数字化和智能化转型的一部分,太仓工厂和供应链中心均做到端到端的动态数字规划(包括端到端实时可视化、集成人工智能、数字化规划执行等),通过“精益制造→自动化→数字化→大数据→质量控制”等一系列努力,实现了完全基于数据和算法的产品自动运行。

先进技术成就价值链共赢

目前,全球范围内的“灯塔工厂”数量仍是凤毛麟角,这些“榜上有名”的工厂在智能化、互联化、自动化生产的基础上,实现了价值链的资源优化。例如日化消费品工厂,可以实现高度按需定制,缩短产品上市周期,并取得包括大幅提升资源生产率、敏捷度和响应能力、加快新品上市速度、提升客制化水平等成效。

国际大型日化巨头,对中国本土品牌造成了巨大冲击。但这些企业的技术升级手段与发展步伐也为更多日化企业带来了一线发展生机,在高度竞争且多变的市场环境内,企业在品牌、技术、营销方面都需要积累成熟经验,以确保自身的发展优势。

针对日化企业的产品类型众多,企业需要在产品生产中保持先进性,充分意识到技术及供应链的重要性,结合行业发展水平,将新的生产技术应用与日化产品的实际发展相结合,提高日化企业的综合吸引力。

尽管中国目前的日化消费品行业发展仍低于美国、日本等发达国家,但发展潜力巨大。综上,从企业的角度而言,价值链的数字化提升是企业转型过程中应该关注的重点之一。主要是端到端模式与业务层面的融合能够为企业提供新的价值链升级维度。尤其对于中小企业而言,信息吸收能力投入成本有限,企业可以充分利用先进技术提升和改造自身业务,适应行业发展和世界格局变化,进而寻找价值链层面的共赢。

(未完待续……)

时间:下半年

时间:下半年

地点:上海

地点:上海