最近几年来,低价竞争的新闻频繁见于媒体,从人民日报以下,以及广大的自媒体,都在口诛笔伐,低价竞争已经引起人们的普遍重视和反感。

一般定义下的低价竞争,是指采用低于成本和正常利润的价格的竞争,旨在争夺市场,获得订单。其背后有多个方面的附加意义,如粗制滥造、以次充好、偷工减料、没有底线等,然而这只是行业主管部门要关心的问题,并非本文要讨论的问题。本文的要点,在于讨论低价竞争对于企业和市场的伤害,尤其是低利润和负利润竞争对整个制造业的伤害的问题。

很显然,从市场的需求和期望来讲,高质量而价低的产品总是受欢迎的,对工业产品而言,这也是趋势。因此,更高品质的产品和服务,更低的价格应是工业制造发展的方向,自然也是中国制造的发展方向,这是毋庸置疑的。

采用较低的价格去获得竞争优势,自古以来就是市场经济的常态,本无可非议。问题是低于成本的恶性竞争,如果成为常态,不仅会扰乱市场的正常秩序,而且会对相关产业造成毁灭性的冲击,从公平竞争的角度看,也是一种极其不公平的竞争。

产品低价的前提是成本更低,而非简单的降价,更不能以牺牲质量、偷工减料作为降价的前提。简单来讲,低价应是通过技术革新,降低成本,以达到竞争优势。单纯的降价,既没有技术性,也不符经济运行的规律。采用低品质甚至劣质产品以降低成本,从长远来看是没有出路的。

在传统制造行业,如重机行业,我国的利润率长期徘徊在2~3%左右[1],与欧美的10~12%的利润形成巨大落差。2018年,中国占据全球制造业30%的增加值,利润却只有2.59%,美国占据17%的份额,利润占比却达到39%。2020年世界500强企业也是如此,中国企业的综合利润大致为5.3%,美国达到8.6%[2],这里面有国企垄断的因素在内。如果仅仅考虑制造业企业,尽管有华为这样的高利润企业撑门面,我国制造业的整体利润率不足1%,与国外的差距之大,令人瞠目结舌。如果以利润来评价世界500强,我们的数据要差得多。

制造业有高低之分,我国制造业利润水平明显偏低,虽然与我们主要居于制造业低端有很大关系,但问题的关键并不在于此。更主要的原因恐怕还在于市场缺乏管理、引导和禁止。我国人口众多,市场很大,低端制造业门槛低,又不缺乏市场机会,因此企业一窝蜂的涌入某个有前途的行业,是再正常不过的事情。物流装备行业就是一个典型,本来是一个很小的市场,但由于电子商务的边际效应,给人们造成了一个严重的错觉,被认为这是一个大有前途的行业。物流装备行业近几年来受到资本的追捧,有多家企业上市,有更多的企业跃跃欲试,从而加剧了低价竞争的烈度。短期看,资金和人才的涌入,将催生行业的发展,但从长期看,无序、过度的低价竞争对整个行业是不利的。其实,以物流装备的总体市场规模而言,根本容不下更多的上市公司,最终的局面,肯定会是产能过剩,将进一步加剧低价竞争的态势。

关于低价竞争的具体危害,有几点是需要我们认真考虑的。

其一是,企业只有盈利,才能生存,这是一个常识。一个企业如果长期亏损,就会出现现金流枯竭,无法正常运转的困境,也就只有破产倒闭一条路可走。如果长期的低利润,企业将没有能力投入研发和扩大再生产,从而形成恶性循环,长此以往,企业的生存也将受到威胁。我国的制造业普遍研发投入低于国外同行业的平均水平,这也是造成我国生产效率低,创新能力不足的主要原因。

其次是,企业只有达到正常盈利水平,才能抵抗金融风险和市场风险以及其它意外事件的冲击。即必须有一个保底的储备作为应急和度过难关。军队打仗也是如此,预备部队是留给紧急情况和保命时采用的。一个低利润的企业,一旦市场有任何风吹草动,就会面临亏损,从而引起连锁反应,直至倒闭。这样的例子数不胜数。以这次新冠疫情为例,许多低端的制造业企业就面临生存压力,更多的是直接倒闭。中美贸易战以来,原材料成本上升,汇率剧烈变化,广东一些以外贸代工为主的企业,往往经受不住金融和汇率市场的冲击,无法继续生存。

第三,企业只有维持正常的利润,才能产生良性循环,才能招揽到高端人才,这个道理看起来简单,但实施起来就非常难。制造业企业更是如此。没有高端的人才,企业即使眼下的生意再好,也将是昙花一现。从根本上讲,企业拼的是人才,没有人才,犹如在沙丘上建房子,没有根基,很容易垮掉。在过去10来年间,我国企业普遍感到人才缺乏,一方面固然是市场发展太快,人才本来短缺,另一方面则是很多企业,尤其是外资企业,互联网企业,拼命的挖人,动不动就翻倍的工资,搅得人才市场大乱。间接抬高了企业的运营成本,大家都苦不堪言。从长远来看,这一现象也会加剧市场的畸形发展。人心浮躁,没有人安心做事,整天跳槽,一个比一个工资高,这样的环境如何去鼓励工匠精神?

低价竞争从另一角度分析,也是一种不负责任的态度。有人形容低价竞争是饿死同行,累死自己,害死客户,是非常形象的。往往挑起低价竞争者均有自己的难言之隐,企业面临生存和发展的危机,不得已采取饮鸠止渴的方式,但一旦进入这个恶性循环,企业只会越来越差,越陷越深,最后不仅仅是产品质量无法保障的问题,更为重要的是客户的利益无法保障。越是大型复杂的物流系统,对售后服务的要求越高,依赖性越强,如果企业无法正常运转,甚至倒闭,对客户来说是一种难以承受的损失。这种情况,并不少见。

回到话题,有一个问题,企业有没有可能在保持质量的同时大幅度降低成本呢?我想这是可能的,也是肯定的。

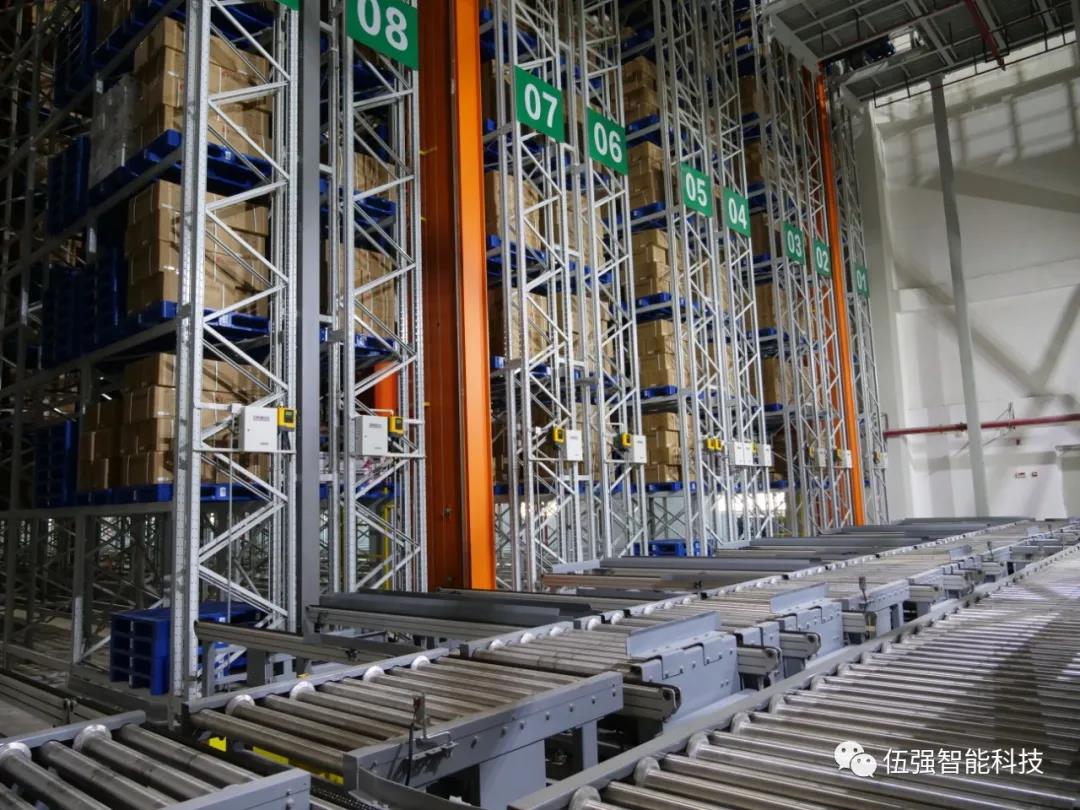

降低成本的途径很多,比如实现标准化,减少非标的比例,就会大幅度降低设计、采购、生产和安装维护成本。比如一个自动化立体库系统,如果实现了标准化,其设计成本会下降50%,采购成本会减少3~5%甚至更多,生产直接成本会下降30%以上,安装成本也会下降10~20%,尤其是软件成本,可能会下降70%以上。在实际设计中,尽量降低一个系统的非标比例,是降低成本的有效途径。标准化还可以降低一个物流系统的运营成本,包括维护保养,作业成本,包装材料等多个层面。

工业产品的成本主要在于市场营销、设计、生产、安装调试等,软件产品也一样。因此,除了实现标准化外,实现批量生产也是一个重要手段。批量生产对于提升生产效率,降低采购成本、设计成本、安装成本,其效果都是非常明显的。

也有人关心何时才能告别低价竞争,其实这不是一个可以简单回答的问题。应该说,低价竞争在全世界都有,发达国家像欧洲、美国、日本等,虽然也有低价竞争的历史,并深受其害,于是立法予以禁止。反垄断法和反倾销都是因此而诞生。我国虽然也有类似的法律,但实施起来却是非常的艰难。最近10多年来,以电子商务为代表的行业企业,打着求发展的幌子,却做着变相赔本赚吆喝的买卖。以烧钱来换取市场,期望捞一票走人。资本有这样的迫切需求,投机者更是认为遇到了千载难逢的机会,两者一拍即合,其它人更是前赴后继,这是价格战乱象的最典型一景。也许这是我们必须经过的一段混战,也必须为此付出学费,然后才能走向正途。

尽管疫情期间,制造业有过从越南、印度等东南亚国家回流的现象,这只是得益于我国疫情控制的大局面。应该是暂时现象,不要盲目乐观。我国制造业低价竞争的总体格局和基础环境并未发生根本改变,这是我们应该深刻反思的,并期待做出改变。

在低价竞争的大环境下,企业没有出路,企业家没有尊严,整天为生存而发愁,自然也没有心情和精力去搞创新和发明。行业也就没有进步,更遑论什么匠心精神,其中的因果关系,值得每一个人思考。

参考文献:

[1] 2020年中国重型机械工业年鉴,机械工业出版社

[2] 2020年胡润世界财富500强(百度相关文献)

时间:下半年

时间:下半年

地点:上海

地点:上海