近日,壹悟科技成功落地江苏某镜片制造工厂物流自动化项目。该项目采用壹悟科技星罗R-Star工厂物流解决方案,通过混场调度多种AGV/AMR协作配合,降低了产线工人的劳动强度,提高了生产环节的流转速度,减少了生产风险的同时实现工厂物流的自动化升级。

一、工艺升级,物流自动化紧随其上

镜片生产的流程及工艺环节较为复杂,且随着工艺的升级和设备的迭代,现有工厂物流面临着人力搬运费时费力、作业环节衔接不紧密、物流信息不及时等问题。为此,该镜片制造工厂与壹悟科技携手合作,通过对产线物流进行改造,达成工厂产能优化和效率升级双目标。

二、多机配合,加速镜片产线效能提升

在对工厂进行充分的调研及规划后,壹悟科技基于星罗R-Star柔性自动化工厂解决方案,结合镜片制造工厂的诸多特性和需求,量身打造了AGV/AMR自动化搬运方案,为镜片在产线的高效流转按下加速键。

不同设备 按需配置

01固炉架搬运:

·六百多斤固炉架轻松出

·减少工人与高温炉接触

·一次一整架效率大提升

02模具清洗裸框搬运:

·每天减少百余趟行走

·狭窄通道间畅快运送

·随叫随到的高效传输

03镜片篮搬运:

·一键呼叫高频使用容器

·匀速稳定保证镜片安全

·人机协作提速产线流转

作业流程复杂性、场地环境的局限性以及物料容器需求的多样性让设备选型成为自动化改造的重难点之一,设备选型如何能完美匹配自身业务流程至关重要。

壹悟科技星罗系统下游可通过机器人调度系统RCS对接并调度多品牌、多接口、多导航方式的机器人,上游可通过WCS对接客户的业务系统,可以让客户依据自身实际需求在“设备海”中自由选择最适合的AGV/AMR参与流程作业,让自动化升级不再犯难。

多图融合 信息同频

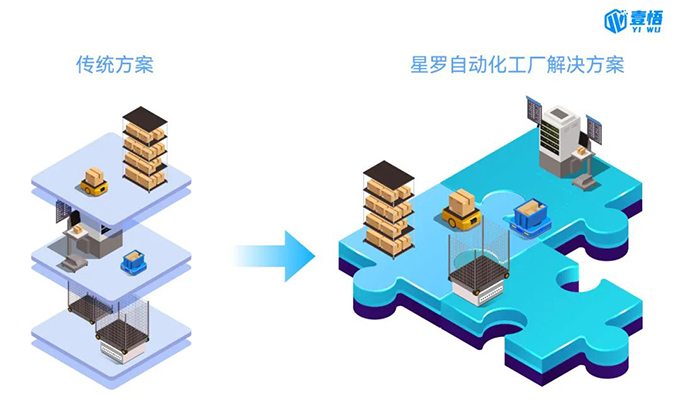

传统的方案中,各个作业区块存在明显的物理交界面,一旦设备增多,需要增加额外的设备区域并且规划不同的运行地图,进而出现生产系统负担大、系统对接成本高、场地利用率低、业务效率低等问题。

壹悟科技的解决方案通过智能机器人调度系统RCS打破设备种类和系统的边界,融合多张地图为一张地图,提升工厂整体运转效率。

灵活编排 智能调度

工厂生产流程在保障规律性的同时也需要兼具灵活性的要求,这就需要一套智慧的流程系统进行管理。星罗系统拥有两个核心引擎:任务调度引擎和流程编排引擎,能够结合工厂的工艺、节拍、产品和布局,对工厂搬运载具、搬运路径进行合理规划,从而提升整体物流效率,提高物流自动化程度。

可视管理 运维便捷

易用的可视化系统也是运维管理的关键要素之一。壹悟科技业务调度系统WCS会收集所有对接设备的作业状态及任务信息,通过后台运维界面展示数据情况,帮助管理者及时掌握工厂物流状态,及时发现问题解决问题,从而提升整个物流系统的响应速度和准确性。

三、减负之余,生产效率大提升

本项目的成功落地为镜片制造工厂的整体效率带来显著提升,工厂生产流转效率提升可达50% ;同时解放了约90%的繁重工作劳动力,投入至其他精细工作中,使得产线工人的作业更高效、安全。

时间:下半年

时间:下半年

地点:上海

地点:上海