哥伦布实现智能调度

一级仓调配

NO.1 供应商来料存储

NO.2 成都门店配送

NO.3 二级仓产品调拨

项目背景

目前的饮品企业在仓储管理过程中, 具有原料成品数量大, 出入库频繁, 质量管理任务重, 仓库管理人员少, 工作量大等特点, 因此需要提高仓储管理的精确化和正规化管理水平。

为丰富和完善产业布局,该客户决定在中西部经济带和成渝环线经济区的中心城市成都市进行布局,扩大仓储空间。该项目为一级仓,主要承担供应商来料存储、成都市门店的配送、下游二级仓产品调拨三类业务。

以往的仓储存在配送设施落后的问题。没有机械化和自动化的作业。装卸搬运工具也没有提升机和传送带来完成,更没有一些具有高层货架的立体仓库,当有货物需要进行配送时,配送人员仅依靠人力和小型叉车进行货物的搬运作业,不仅浪费人力物力,还加大了工作时间,降低了工作效率。且存在通讯、设备和技术都比较落后的问题。效率低、效益差,无法发挥良好的配送功能,物流作业的标准化程度比较低,很多的工作仍然是人工操作,尚且没有实现智能化管理。食品安全和人工作业的安全也是重点需要考量的因素,该项目有着原材料大量批发需求,必须保证食品的安全,同时项目包含冷藏库,作业环境相对恶劣,不利于人工作业。

客户需求

入库容量45托/时

二级仓调拨出库流量67托/时

城市配送出库流量33托/时

尾料返库20托/时

最大出入库流量合计需达122托/时

实施方案

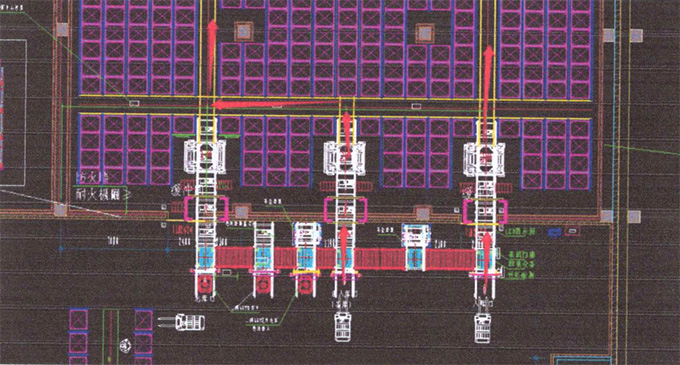

哥伦布员工在进行实地考察之后,做出了合理的规划。该项目配备5台哥伦布智能PTR穿梭车和3台提升机来完成作业需求。规划1个入库口,1个出口,1个出入库双用口。入库口兼备外形检测,称重检测及条码扫描功能。

工人通过手持终端将待入库货物与母托盘组盘绑定后录入库数据,或子托盘已贴托盘码经入库口自动与母托盘绑定后录入入库数据。

叉车叉取货物托盘至入库口,母托盘自动供给叉车将子母托盘合托,输送机往前输送货物,经过外形检测,(如有子托盘码子母托盘自动绑定),称重检测,若合格则继续往前,若不合格则退回至入库口重新整理。

外形检测合格货物往前经扫码,确认货物信息,WMS分配货位。经输送机输送至提升机内,提升机载货换层至指定层,货物经输送机输送至提升机口输送机上。

四向车至输送机处顶升取货,搬运货物至指定货物存储。上报WMS系统,完成入库任务,修改货位属性。

二级仓调拨流程

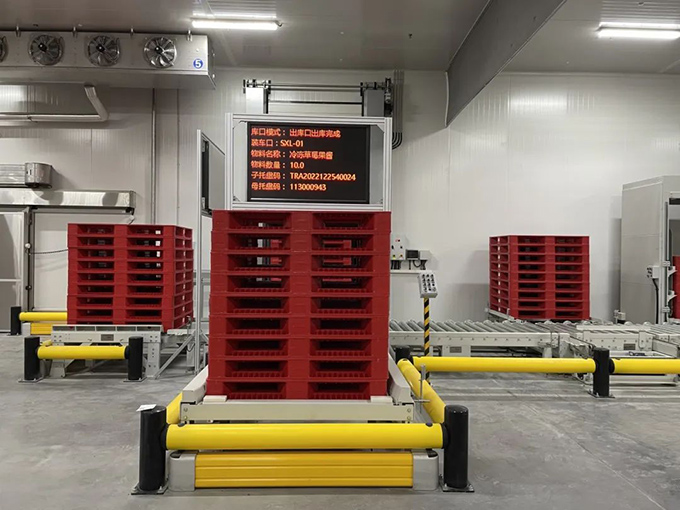

四向穿梭车接到出库指令,按照货物批次先进先出原则将货物搬运至提升机对接输送线,通过提升机、输送线输送至出库端口、叉车根据LED显示屏信息叉取走子托盘后并搬运至对应车辆车厢内,母托盘自动送至叠盘机进行叠盘(如入库口有入库作业任务,母托盘优先送至入库缓存口)。出库信息通过WCS回传至WMS并更新WMS信息。

城配出库流程

四向穿梭车接到出库指令,将货物搬运至提升机对接输送线,通过提升机、输送线输送至出库端口。作业人员根据LED显示屏信息将产品搬运至指定分拣工位,母托盘不下线自动送至入库口的母托盘缓存位或进入叠盘机。25分钟内未拣完的SKU尾托进行声光报警并同时上传至尾托入库口LED显示屏,叉车工根据提示叉取至尾托回库口进行回库,满足冷冻工艺要求时间后,下次出货优先出库。

实施效果

哥伦布智能四向穿梭车具有自主拣选、自主搬运的功能,可通过定位码对货物进行精准定位,并根据指令代替人工进行精准的货物存取及搬运,将出入库货物自动运送到各个指定区域,极大地实现了人力成本的节约和人工作业的解放。哥伦布智能四向穿梭车在灵活性、安全性和用户友好性方面具有显着优势,充分满足了该客户的智能仓储的需求。合理规划,充分利用仓库高度。仓库面积约3110平方米, PTR自动化仓库共实现有效库位3476个。

哥伦布自主研发的垂直提升机采用智能控制、齿轮齿条传动,以及多个伺服电机驱动,额定荷载2.5t,输送效率高,且不受输送高速的影响,具有占地面积小、定位精准,承载能力强等特点。垂直提升机与穿梭车协同工作,可实现货物不同层的存入和取出,使仓库高度利用率达90%,提高存储密度。

哥伦布智能PTR是“托盘搬运机器人”制造领域的专家,拥有PTR系列产品的发明权。秉持着“专业、专注、专心”的服务理念,哥伦布实地考察现场,根据客户的不同需求制定针对性的仓储自动化解决方案,便捷了工厂和物流仓库的运输,极大提高了仓储空间。

公司成立于2007年,总部位于中国上海。在湖州、安徽两地设立了湖州工厂和明光工厂,作为PTR系列产品的主要生产基地。PTR产品全面覆盖了4000公斤及以下的智能托盘搬运场景需求。经过15年的不断积累,哥伦布已拥有产品专利65项,软件著作权73项,软件产品登记书12项等。在十多年的快速发展中,累计出售设备5000+,验收项目500+,服务客户200+,涵盖行业100+,是智能托盘搬运机器人领域当之无愧的领跑者。

时间:下半年

时间:下半年

地点:上海

地点:上海